KI kann (noch) mehr

Wie Inline-Verfahren die Qualitätssicherung revolutionieren

Um die Lebensmittelproduktion sicherer, qualitativ hochwertiger und ressourceneffizienter zu machen, hat sich das Prinzip der vorausschauenden Qualitätssicherung als Zukunftsmodell etabliert. Was es dafür braucht, zeigen die Entwickler mit ausgeklügelten Konzepten auf der Basis von Künstlicher Intelligenz (KI) und moderner Inline-Messtechnik.

Der Geschmack und die Süße sind wichtige Faktoren im Schokoladengenuss. Gleichzeitig wünschen sich Verbraucher Produkte, die auf natürliche Weise weniger Zucker enthalten. Diese Entwicklung schließt Milchschokolade nicht aus, ist Timo Pajari überzeugt: „Die Bedürfnisse und Vorlieben der Schokoladenliebhaber weltweit befinden sich im Wandel. Ein zunehmendes Bewusstsein für Gesundheitsprobleme wirkt sich auf die Süßwarenindustrie aus und Regierungen weltweit regulieren bereits die Verwendung und den Konsum von Zucker“, so der Valio Senior Vice President. Was sich vor diesem Hintergrund mit Milchpulver als wesentliche Zutat in Schokolade erreichen lässt, demonstriert das finnische Molkerei- und Lebensmittelunternehmen durch den Einsatz neuer Technologie in der Produktentwicklung. Denn für ihr Vorhaben hat sich das Consumer Insight-Team von Valio Künstliche Intelligenz (KI) zunutze gemacht.

Mittlerweile gibt es einige Anwendungen in der Lebensmittelproduktion, die ohne den Einsatz von Künstlicher Intelligenz nicht umsetzbar wären. Vor allem im Bereich der Bildverarbeitung führt sie zu immer neuen Lösungsansätzen. Exemplarisch hierfür stehen klassische Pick-and-Place-Anwendungen, bei denen intelligente Vision-Systeme den Robotern die Greifpositionen übermitteln, bis hin zur Ermittlung von Größe, Geometrie, Kontur, Form und Dichte von Produkten, um diese für gewichtsgenaue Verpackungs- oder Bearbeitungsprozesse zu analysieren. Doch der Trend zur Automatisierung mit optischen Verfahren durchdringt in Zeiten von Industrie 4.0 nicht nur die Produktionslinien, sondern auch die Qualitätskontrolle immer stärker. Etwa wie es beim „Spinatroboter“ von CLK, ein kamerageführter Roboter zur schnellen und hochpräzisen Inspektion in der Spinatverarbeitung, der Fall ist. Zuerst erkennt das System durch eine Kombination von Farbinformationen und Höhendaten die Fremdkörper auf dem Band. Danach werden diese von dem Roboter ausgeschleust. Die Anlage ist als schlüsselfertige Komplett- oder kundenspezifische Lösung erhältlich und kann direkt in der Produktion installiert werden. Der Systemintegrator mit Sitz in Altenberge treibt die Automation der Fremdkörperkontrolle durch optische Systeme und Künstliche Intelligenz ständig voran. Eine weitere Lösung aus dem Portfolio des Anbieters ist der MultiCheck. Das System übernimmt eigenständig die Fremdkörperkontrolle im Gutstrom von Mehrkopfwaagen und findet seinen Einsatz beim Abwiegen von Tiefkühlkost und anderen frei fallenden Produkten. Dort erkennt es Fremdkörper anhand der Farbe und unabhängig von Dichte oder Material. Die Voraussetzungen dafür schafft KI-unterstützte Bildverarbeitungssoftware, die in Echtzeit mit der Maschinensteuerung kommuniziert und die sofortige Entfernung von Fremdkörpern aus der Produktionslinie sicherstellt. Hinzu kommt: Die automatisierte Qualitätskontrolle kann nicht nur den Aufwand für Mitarbeitende enorm reduzieren. Werden Verunreinigungen in der Charge unmittelbar erkannt und aussortiert, rettet dies auch den nicht verunreinigten Anteil und damit verzehrfähige Lebensmittel vor der Entsorgung.

KI reduziert Fehlauslösungen und Verschwendung

Mit Künstlicher Intelligenz also zu mehr Lebensmittelsicherheit und weniger Verschwendung? Auch Sesotec und Bizerba statten ihre Suchgeräte zu diesem Zweck mit KI aus. Die Metalldetektoren der Anbieter ermöglichen auf diese Weise, bei Lebensmitteln mit hoher Eigenleitfähigkeit den Produkteffekt nahezu vollständig auszublenden und Fehlauslösungen zu vermeiden. Ein Szenario, das bei Proteinprodukten wie Fleisch und Käse, bei metallisierten Verpackungen oder bei hohem Salz- und Feuchtigkeitsgehalt auftritt. Mit Blick auf die technologischen Innovationen lässt sich folglich feststellen: Die Fremdkörperkontrolle erfolgt nicht mehr stichprobenartig im Nachgang an die Produktion eines Lebensmittels, sondern unmittelbar im Prozess. Wird ein Fehler erkannt, können die Systeme diesen im Idealfall automatisch kompensieren, ohne dass der Anlagenbediener eingreifen muss.

Bessere Prognosen für die Kontrolle

Ihre Stärken spielt KI überall dort aus, wo Qualitätsabweichungen frühzeitig erkannt werden müssen. Geht es nach dem Willen des Projektteams vom „Zukunftslabor 2030“, soll es darüber hinaus künftig mittels moderner Datenanalyseverfahren möglich sein, heute als Stichprobe im Labor gemessene Qualitätseigenschaften schon während des Produktionsprozesses zu erfassen und in Echtzeit auszuwerten. Neben innovativen Messverfahren spielen Künstliche Intelligenz und maschinelles Lernen dabei eine zentrale Rolle. Ziel ist es, die Daten zu den wichtigsten chemischen, physikalischen und biologischen Prozessen von Lebensmitteln zu erfassen. Dazu setzt das Fraunhofer-Institut für Verfahrenstechnik und Verpackung IVV als einer der Projektpartner erstmals kleine, digitale Gassensoren ein, die eine kontinuierliche Überwachung von Produkten ermöglichen und unerwartete Umwelteinflüsse detektieren. Alle Daten zur Zustandsbeschreibung eines Lebensmittels werden in einer Cloud erfasst und mit weiteren Daten der Partner mittels digitalem Zwilling abgebildet. Mit den Ergebnissen will man die Qualitätsprognose von Produkten an den tatsächlichen Lagerzustand anpassen. Zu den weiteren Verfahren im Projekt zählen Headspace-Gaschromatographie mit Massenspektrometrie, Gaschromatographie (gekoppelt) mit Ionenmobilitätsspektrometrie, Sauerstoffmessung beziehungsweise die Bestimmung von Sauerstoffzehrraten sowie Hyperspektraldetektion zur Analyse und Charakterisierung gezielt gealterter und frischer Fleischproben als auch der Einsatz von Mikrobiomanalysen.

Die Basis für eine smarte Produktion

Das Vorhaben zeigt einmal mehr: Um ein nachhaltiges Lebensmittelmonitoring umzusetzen, sind verschiedene Disziplinen gefragt. Nicht ohne Grund arbeiten auch an der Technischen Hochschule Ostwestfalen-Lippe (TH OWL) Forschende mit Partnern aus der Industrie an der digitalen Transformation der Lebensmittelproduktion. Seit Anfang Mai bündelt sich die Kompetenz der Fachbereiche Lebensmitteltechnologie und industrielle Informationstechnik in der Future Food Factory. Mit dem Bau des neuen Technikums am Campus in Lemgo soll das Thema Lebensmittelindustrie 4.0 weiter an Fahrt aufnehmen. Die Suche nach neuen Verfahren, die die Qualität der Lebensmittel schon während der Produktion kontinuierlich bestimmen – und nicht stichprobenartig in zeitaufwändigen Untersuchungen im Labor – ist von zentraler Bedeutung bei den Aktivitäten.

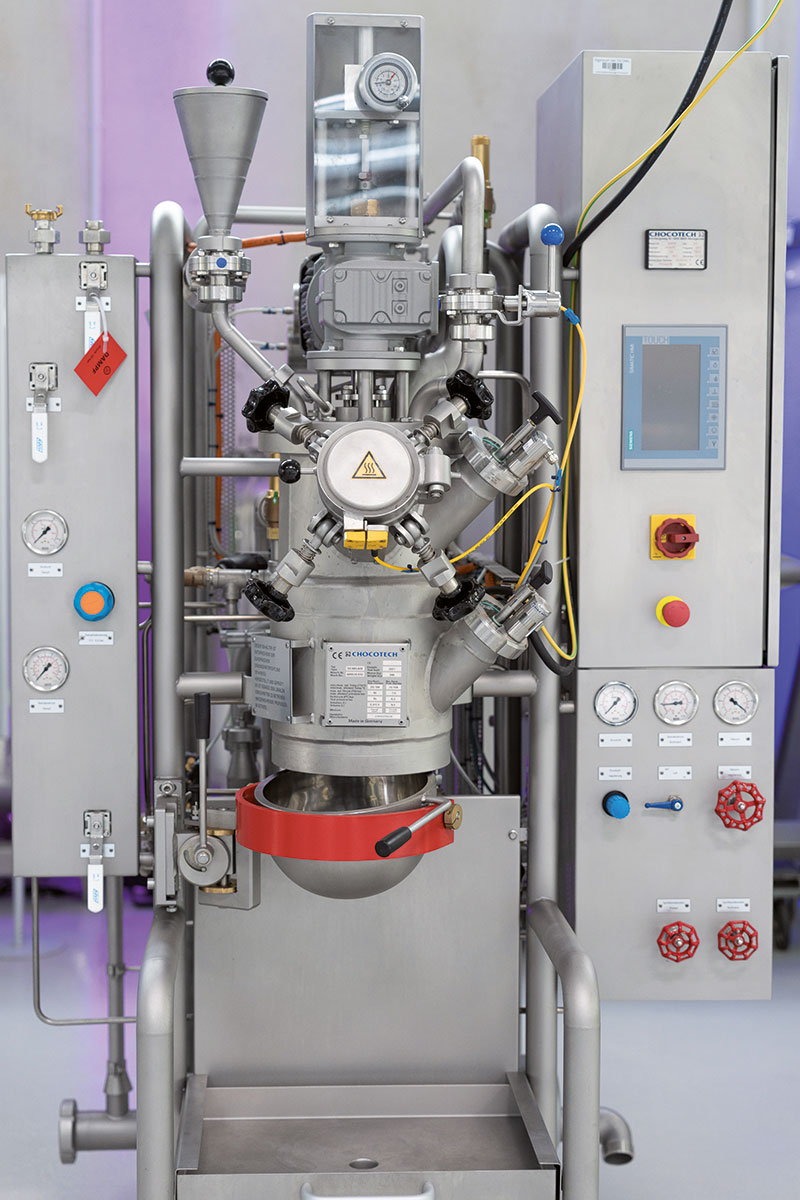

Dafür entwickeln die Partner verschiedene Pionieranlagen, die als Demonstratoren dienen und zentral in der Future Food Factory verfügbar sind. Ein Schwerpunkt sind technische Sensoren, die Liveinformationen aus der Produktion liefern, welche mithilfe von maschinellem Lernen und Künstlicher Intelligenz ausgewertet werden. Daraus sollen sich etwa Parameter ableiten lassen, die im Sinne einer Echtzeit-Qualitätssicherung für die Prozesssteuerung genutzt werden können. Auf diese Weise will ein Team um Prof. Dr. Jan Schneider die Impulse für eine grundlegende Änderung der Qualitätsphilosophie in der Produktion setzen: Weg von einer retrospektiven, hin zu einer kontinuierlichen, prospektiven Überwachung.