- Teil 1: Grundlagen und Verfahrensübersicht

- 1. Einleitung

- 2. Rechtliche Grundlagen

- 2.1 Besondere Regelungen für Tierhaltungsanlagen (Nr. 5.4.7.1 – TA Luft 2021)

- 2.2 Überwachung der Abluftreinigungseinrichtung

- 2.3 Übergangsregelungen

- 3. Wesentliche Grundlagen der Abluftreinigung

- 4. Verfahrensübersicht

- 4.1 Biofilter ohne und mit Stickstoffabscheidung

- 4.2 Biologisch arbeitende einstufige Rieselbettfilter

- 4.3 Chemowäscher

- 4.4 Mehrstufige Anlagen

- 5. Sanierung von Altanlagen

- 6. Hinweise zur DLG-Prüfung

- 7. Literatur

- Autoren

1. Einleitung

Die Abluftreinigung von Schweineställen ist schon seit vielen Jahren ein Thema im Stallbau. Erst durch diese Technik wurde es möglich, dass sich auch Betriebsstandorte mit Nähe zu Wohnbebauung oder Naturschutzgebieten weiterentwickeln können. Wenn ein ortsnaher Betrieb erweitert werden sollte, konnten die Kosten des Filters gegen die Erschließung eines neuen Standortes gegengerechnet werden.

Für neue Standorte „auf der grünen Wiese“ war die Abluftreinigung lange kein Thema. Durch die Verdichtung der Tierhaltung in einigen Landkreisen, aber auch aufgrund größerer Abstandsforderungen zu Stickstoff empfindlichen Ökosystemen, werden für neue Ställe immer öfter Abluftfilter notwendig. Vor einigen Jahren begannen zudem einzelne Bundesländer wie z. B. Nordrhein-Westfalen und Niedersachsen, generell Abluftfilter für zwangsbelüftete Schweinehaltungsanlagen als Stand der Technik vorzuschreiben.

Das vorliegende Merkblatt ist der 1. Teil der Reihe „Hinweise zum Betrieb von Abluftreinigungsanlagen für die Schweinehaltung“ und fasst die wichtigsten Aspekte der Abluftreinigung in der Schweinehaltung zusammen. Es beinhaltet die Beschreibung der verschiedenen Verfahren sowie die Möglichkeiten der Dokumentation.

Abluftreinigungsanlagen müssen zu dem jeweiligen Stall und den örtlichen Gegebenheiten passen. Die Hilfestellungen und Informationen der beiden Merkblätter 483 und 484 sollen Betriebsleiterinnen und Betriebsleitern bei der Entscheidung für das richtige System unterstützen. Auch anderen Beteiligten eines Genehmigungsverfahrens sollen mit den beiden Merkblättern die Möglichkeiten und Grenzen von Abluftreinigungsanlagen in der Schweinehaltung aufgezeigt werden.

2. Rechtliche Grundlagen

Das BImSchG stellt in Verbindung mit der vierten Verordnung zur Durchführung des Bundes-Immissionsschutzgesetzes (4. BImSchV) die Grundlage für die Genehmigung von Tierhaltungsanlagen dar. Im Anhang 1 der 4. BImSchV sind die Schwellenwerte festgelegt, ab denen eine Anlage genehmigungspflichtig nach BImSchG wird. Baurechtlich genehmigte Anlagen sind von den Anforderungen der TA Luft nicht betroffen, es sei denn, dass Schutzansprüche verletzt werden.

Der Einsatz von Abluftreinigungsanlagen in der Tierhaltung ist bereits in den frühen 2000er Jahren vor allem in Niedersachsen von den Genehmigungsbehörden gefordert worden. Hintergründe waren u. a. die Verminderung von Ammoniakemissionen und Gerüchen im Umfeld von Tierställen. Eine Regelung, die eine anhaltende, vergleichbare Qualität bei Abluftreinigungsanlagen sicherstellen konnte, gab es bis dahin nicht.

Nachdem mit den ersten Zertifizierungen zunächst nach dem Cloppenburger Leitfaden und dann nach dem Prüfrahmen der DLG standardisierte, qualitätsgesicherte Abluftreinigungsanlagen zur Verfügung standen, wurden diese auch vermehrt in weiteren viehstarken Regionen anderer Bundesländer eingesetzt.

Dieser Entwicklungsprozess war bei Erscheinen der TA Luft 2002 erst in seiner Anfangsphase. Die TA Luft 2002 hatte hierzu keine Regelungen getroffen.

Mit den Filtererlassen einzelner Länder (u. a. Nordrhein-Westfalen, Niedersachsen, Schleswig-Holstein, Thüringen) wurde die Regelungslücke im Hinblick auf die Anforderungen an den Einsatz der Abluftreinigung an Tierhaltungsanlagen auf Länderebene gefüllt.

Abluftreinigungsanlagen wurden in den Filtererlassen als Stand der Technik deklariert, der unter bestimmten Voraussetzungen bei Neu- und Altanlagen einzusetzen war. Damit war in den jeweiligen Ländern ein einheitlicher Vollzug geschaffen.

Im Rahmen der neugefassten TA Luft 2021, die am 01.12.2021 in Kraft getreten ist, wurde der Umgang mit Abluftreinigung in der Tierhaltung erstmals bundeseinheitlich in einer Verwaltungsvorschrift geregelt.

So wurden die gestiegenen Anforderungen an den Stand der Technik, im Hinblick auf die baulichen und betrieblichen Anforderungen zur Minderung der Ammoniakemissionen, umgesetzt (Nr. 5.4.7.1. TA Luft 2021).

2.1 Besondere Regelungen für Tierhaltungsanlagen (Nr. 5.4.7.1 – TA Luft 2021)

Die Nr. 5.4.7.1 enthält die besonderen Anforderungen an Tierhaltungsanlagen. Die Abluftreinigung ist demnach bei der Schweinehaltung, Hähnchenmast und Legehennen unter dem Buchstaben „h“ für große zwangsbelüftete Anlagen (G/E) bei Neuanlagen geregelt. Die Mindestanforderungen sind der Tabelle 1 zu entnehmen.

Tabelle 1: Mindestanforderungen an die Abluftreinigung (Nr. 5.4.7.1. h, TA Luft 2021)

| Schadstoff | Anforderung | Tierart |

| Geruch | Maximal 500 GE/m3 k. R. w.* | Schweine und Legehennen;

|

| Ammoniak und Gesamtstickstoff | mindestens 70 % | |

| Staub | mindestens 70 % |

* kein Rohgas im Reingas wahrnehmbar

Bei kleineren Anlagen (V) stellt die Abluftreinigung eine geeignete Ammoniakminderungsmaßnahme dar, ist aber nur eine von mehreren Möglichkeiten.

Der Anhang 12 der TA Luft 2021 stellt die Kriterien der Prüfung zur Qualitätssicherung zusammen, die Voraussetzung für die Anerkennung einer qualitätsgesicherten Abluftreinigung ist.

2.2 Überwachung der Abluftreinigungseinrichtung

Für einen Nachweis der Wirksamkeit der Abluftreinigungsanlage ist ein elektronisches Betriebstagebuch zu führen, das eine Vielzahl von Parametern in Abhängigkeit der Bauart der Abluftreinigungsanlage enthalten muss.

Zu der geforderten regelmäßigen Überwachung der Abluftreinigungseinrichtung gehört die Kontrolle des ordnungsgemäßen Betriebs inklusive der Messeinrichtungen und jährlich wiederkehrend eine Funktionsprüfung, die alle 2 Jahre bei höchster Belastung im Sommer vorgenommen werden muss. Die Auswertung des Betriebstagebuchs und geeignete Messungen sind Bestandteil dieser Prüfung, welche von einer nach § 29b BImSchG bekannt gegebenen Stelle durchgeführt werden muss.

2.3 Übergangsregelungen

Für bereits bestehende zwangsbelüftete Stallanlagen gilt, dass sie die Anforderungen nach Nr. 5.4.7.1.h) bis zum 1.12.2026 einhalten müssen. Von der Nachrüstung einer Anlage mit einer Abluftreinigungsanlage kann dann nur abgesehen werden, wenn sie unverhältnismäßig ist. Jedoch müssen dann andere Techniken des Anhangs 11 (Minderungstechniken im Stall) eingesetzt oder auf ein nachweislich dem Tierwohl dienendes und qualitätsgesichertes Haltungsverfahren umgestellt werden. Auch in diesen Fällen müssen solche Haltungsverfahren eine NH3-Minderung von mindestens 33 % nachweisen (siehe auch Kapitel 5).

3. Wesentliche Grundlagen der Abluftreinigung

Die Abluftvolumenströme aus zwangsbelüfteten Schweineställen sind von tages- und jahreszeitlichen Veränderungen des Außenklimas, des Tierbesatzes, der Tiergröße und der Tieraktivität gekennzeichnet. Die Auslegung der Lüftungsanlage erfolgt i. d. R. nach der DIN 18910. Die Zusammensetzung der Stallabluft ist dabei vom Haltungs-, Lüftungs- und Fütterungsverfahren sowie vom allgemeinen Stallmanagement (Sauberkeit) abhängig. Dementsprechend bewegen sich die erforderlichen Luftraten in der Mastschweinehaltung unter Winter- und Sommerbedingungen zwischen ca. 8 und 100 m3/(TP h). Die Ablufttemperaturen liegen im Regelfall zwischen 15 und 30 °C, die relative Feuchte schwankt zwischen 20 und 80 %. Aufgrund der relativ hohen Luftraten enthält die Abluft nur vergleichsweise geringe Konzentrationen an Luftschadstoffen. Die Geruchsstoffkonzentration schwankt je nach Haltungsverfahren zwischen 100 – 2.500 Geruchseinheiten je m3. Beim Gesamtstaub bewegen sich die Werte im Bereich von 0,5 – 10 mg/m³ und liegen damit i. d. R. deutlich unter dem in der TA Luft festgelegten Grenzwert von 20 mg/m³. Beim Ammoniak gilt gemäß Tierschutz-Nutztierhaltungsverordnung eine Konzentration von 20 ppm, die im Aufenthaltsbereich der Schweine nicht überschritten werden soll und somit die Rohgaskonzentration der zu filternden Abluft beeinflusst. Daneben sind in der Abluft weitere Spurengase wie Kohlenstoffdioxid, Schwefelwasserstoff, Methan u. a. enthalten. Bei Unterflurentlüftung, stark verschmutzen Spaltenböden, aber auch bei Einsatz bestimmter Nebenprodukte als Futtermittel können die Spurengaskonzentrationen des Rohgases erheblich ansteigen.

Für eine effiziente Abluftreinigung ist es grundsätzlich wichtig, durch die bauliche Ausführung eine homogene Anströmung der Austauschflächen zu gewährleisten. Deshalb sollten unnötige Luftumlenkungen, zu geringe Abstände zwischen Ventilatoren und erster Austauschfläche (bei Druckbetrieb), zu kleine Druckkammern vor der ersten Austauschfläche oder der sehr ungleichmäßige Betrieb der installierten Ventilatoren vermieden werden. Beim Saugbetrieb sind die Ventilatoren der Abluftreinigungseinrichtung nachgeschaltet. In diesem Fall ist neben einem ausreichenden Abstand von der letzten Austauschfläche, besonders auf den Einsatz von korrosionsbeständigen Ventilatoren zu achten. Bei falscher Betriebsweise besteht die Gefahr, dass korrosive Gase und Aerosole aus der Abluftreinigungsanlage freigesetzt werden und die Ventilatoren schädigen.

Zur Abscheidung von Geruchsstoffen, Stäuben und Ammoniak werden in der Schweinehaltung überwiegend Biofilter, einstufige biologisch arbeitende Rieselbettfilter und mehrstufige Filter, zur Abscheidung von Stäuben und Ammoniak Chemowäscher eingesetzt (Kapitel 4). Bei allen genannten Verfahren treten die Abluftinhaltsstoffe an den feucht gehaltenen Austauschflächen von der Gasphase in die Wasserphase über. Bei den Biofiltern stellt das durchgehend feucht zu haltende Biofiltermaterial die Austauschfläche dar, bei Rieselbettfiltern übernehmen diese Aufgabe das berieselte Füllkörpermaterial, sowie die sich im System bildenden Wassertröpfchen. Nicht ausreichend befeuchtete Austauschflächen bedingen Rohgasdurchbrüche und führen zur Verschlechterung des Abscheidegrades. Trocknen die Austauschflächen ab, kommt der Stofftransport an diesen Stellen in allen Systemen gänzlich zum Erliegen.

Bei Rieselbettfiltern mit erhöhten Luftaustrittsgeschwindigkeiten verhindern spezielle Tropfenabscheider einen unzulässigen Austritt der mit Abluftinhaltstoffen belasteten Waschwasseraerosole in die Umgebung.

Der Stoffübergang wasserlöslicher Abluftinhaltsstoffe (z. B. Ammoniak) wird durch die Vergrößerung der Austauschfläche und durch eine möglichst große Konzentrationsdifferenz zwischen Gas- und Flüssigphase gesteigert. Da eine Erhöhung der Ammoniakkonzentration in der Stallluft gesetzlich nicht vertretbar ist, kann ein hoher Stoffübergang nur mittels einer möglichst geringen Ammoniakkonzentration im Waschwasser realisiert werden. In nur mit Wasser betriebenen Rieselbettfiltern oder Waschstufen steigt die Konzentration von Ammoniak im Waschwasser rasch an und das Konzentrationsgefälle nimmt bis zum Konzentrationsausgleich ab, sodass kein Netto-Stoffübergang mehr erzielt werden kann. Das Konzentrationsgefälle kann jedoch aufrechterhalten werden, wenn das gelöste Ammoniak chemisch gebunden (Chemowäscher) oder biologisch von Mikroorganismen umgesetzt (Biofilter, biologisch arbeitende Rieselbettfilter und Waschstufen) wird. Durch die Lösung von Ammoniak steigt der pH-Wert im Waschwasser. Bei der in biologischen Systemen einsetzenden Nitrifikation wird das Ammonium zu Nitrit und anschließend zu Nitrat oxidiert, was zu einem sinkenden pH-Wert führt. Bei optimaler Nitrifikation ist die auf diese Weise erfolgende Versauerung des Waschwassers stärker als die basische Wirkung des in Lösung gehenden Ammoniaks, der pH-Wert sinkt deutlich ab und beeinträchtigt die mikrobielle Aktivität. In der Folge werden aus dem Waschwasser Stickoxide freigesetzt, die das System auf der Reingasseite ungefiltert verlassen und die Umwelt belasten. Daher muss der pH-Wert durch die gesteuerte Zugabe von Laugen angehoben werden. Alternativ ist auch der Einsatz von zugelassenen Nitrifikationshemmern möglich, die über die Hemmung der Säurebildung den pH-Wert stabilisieren. Die Zugabe von Nitrifikationshemmern basiert ebenfalls auf Grundlage der pH-Steuerung.

Geruchsstoffe der Stallabluft sind überwiegend schlechter wasserlöslich als Ammoniak und zudem in nur geringer Konzentration enthalten, was bei ihrer Abscheidung ein größeres Problem darstellt als die Abscheidung von Ammoniak. Die im Wasser gelösten Geruchsstoffe können von Mikroorganismen abgebaut werden. Aufgrund des vergleichsweise geringen Geruchsstoffmassenstroms würden die meisten Mikroorganismen jedoch verhungern, wenn sie nicht aus anderer Quelle versorgt würden. In Biofiltern kommt ein Teil des „Futters“ aus dem Abbau des Filtermaterials, so dass sich diese im Vergleich zu Rieselbettfilter besser für den Geruchsabbau auszeichnen. Beim Geruchsabbau spielt auch die Verweilzeit der Abluft im System eine große Rolle, denn die schlechtere Wasserlöslichkeit kann nur durch eine längere Verweilzeit kompensiert werden. Die Verweilzeit in Biofiltern liegt mit 5 – 10 Sekunden deutlich über denen von Rieselbettfiltern mit 0,5 – 2 Sekunden. Sehr schlecht wasserlösliche Spurengase wie Methan werden bei den genannten Verweilzeiten praktisch nicht abgeschieden.

Da der in der Stallabluft enthaltene Staub häufig zu Ablagerungen und Verstopfungen in Wasserverteilsystemen und Füllkörpern beiträgt, ist eine gute Vorabscheidung sinnvoll. Diese sollte bereits im Sammelkanal beginnen, über den die Abluft in die Abluftreinigungsanlage geführt wird. Die Strömungsgeschwindigkeit sollte daher gering sein (maximal 3,5 m/s), damit der Grobstaub bereits im Sammelkanal sedimentiert. Eine Dämmung des Sammelkanals ist unerlässlich, um hier eine Kondensation der feuchten Stallluft zu verhindern. Abgelagerter Staub ist regelmäßig und ohne ihn stark aufzuwirbeln zu entfernen. In den reinigungsaktiven Einbauten und Zonen der Abluftreinigungsanlage ist eine ausreichende Geschwindigkeit der Abluft bzw. Staubpartikel zu gewährleisten, damit die Partikel aufgrund ihrer Bewegungsenergie auf eine Austauschfläche treffen und dort in die Wasserphase übertreten.

Um Verstopfungen an den Austauschflächen der Füllkörperpackungen zu vermeiden, werden in aktuellen Abluftreinigungsanlagen Einrichtungen zur Vorbedüsung der Abluft vor Eintritt in die Füllkörperpackung eingesetzt. Grundsätzlich sollten die eingesetzten Füllkörper möglichst verstopfungssicher dimensioniert und ein Poren-Volumen („Freies Volumen“) von mehr als 95 % aufweisen. Gegebenenfalls können auch verschiedene Füllkörper kombiniert werden. Der abgeschiedene, zunächst wasserarme und somit nicht wasserlösliche Staub unterliegt einer Quellung. Durch die Wasseraufnahme nimmt seine Masse und Löslichkeit zu. Mit der Quellung kann der Staub dann zumindest teilweise biologisch abgebaut werden. Ölhaltige Staubbestandteile aus der Fütterung führen aufgrund chemischer Reaktionen oft zu Ablagerungen in den Füllkörperpackungen, die nur schwer beseitigt werden können. Bioaerosole, d. h. luftgetragene Partikel biologischen Ursprungs (Bakterien, Pilze, Sporen, Zellbestandteile) sind oft an Staubpartikel gebunden, sodass bei einer wirksamen Staubabscheidung auch mit einer Abscheidung von Bioaerosolen zu rechnen ist.

Für eine wirksame Abluftreinigung ist es unerlässlich, abgeschiedene Stoffe und die im System gebildeten Salze zu entfernen. Bei Biofiltern erfolgt dies durch den Komplettaustausch des mit der Zeit zersetzten und aufgesalzten Filtermaterials gegen neues Filtermaterial. Bei Rieselbettfiltern und nasschemischen Stufen werden die eingetragenen Stoffe und entstandenen Salze durch eine regelmäßige Abschlämmung des Waschwassers entfernt. Dies erfolgt überwiegend gesteuert mit Hilfe der Messung der elektrischen Leitfähigkeit des Waschwassers. Bei biologisch arbeitenden, einstufigen Abluftwäschern ist mit einem 5 – 10-fach höheren Waschwasseraustausch zu rechnen als bei Systemen, die Ammoniak chemisch mit Hilfe von Säuren binden. Bei den Planungen von Abluftreinigungsanlagen sind generell die wasserrechtlichen Anforderungen an den Umgang mit möglicherweise wassergefährdenden Stoffen zu beachten. Dies betrifft die Auslegung der Abluftreinigungsanlage selbst sowie die notwendige Lagerung von Betriebsstoffen wie Säuren, Laugen, Nitrifikationshemmern oder Additive sowie die Lagerung des Waschwassers.

4. Verfahrensübersicht

Angesichts steigender Umweltauflagen hat der Einsatz eignungsgeprüfter und damit qualitätsgesicherter Verfahren zur Reinigung von Abluft aus Schweinehaltungen erheblich an Bedeutung gewonnen. Aktuell (Stand: Juli 2022) stehen 17 DLG-anerkannte Verfahren für diese Anwendung zur Verfügung (DLG: Abluftreinigungssysteme, Zugriff am 15.7.2022).

Trotz der Vielzahl an verschiedenen Verfahrensausführungen lassen sich vier Grundtypen unterscheiden, die nachfolgend kurz beschrieben werden.

4.1 Biofilter ohne und mit Stickstoffabscheidung

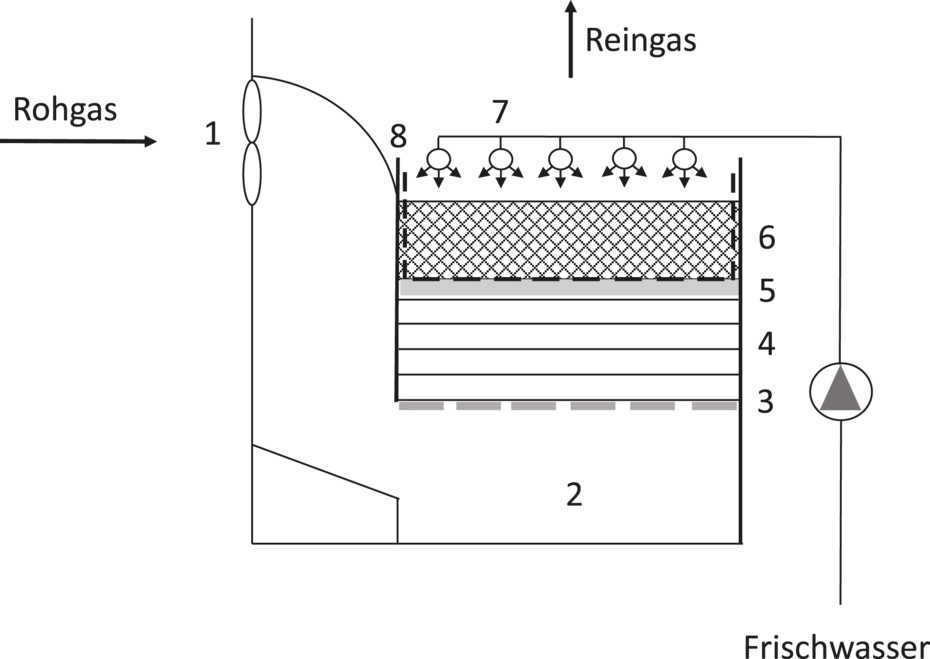

Den grundsätzlichen Aufbau eines Biofilters ohne Stickstoffabscheidung zeigt Abbildung 1.

Das Rohgas wird über einen Ventilator (1) in die Druckkammer des Biofilters gedrückt (2).

Zu diesem Zweck müssen ausreichend druckstabile Ventilatoren eingesetzt werden, die eine Druckdifferenz von mindestens 150 Pa ohne nennenswerten Leistungsverlust überwinden können. Der Biofilter ist aus einzelnen korrosionsfesten Edelstahlrahmen modulartig aufgebaut. Der freie Luftraum in der Druckkammer unter dem Spaltenboden sollte etwa 0,5 m betragen.

Die Druckkammer dient zur gleichmäßigen Verteilung der Luft, die über einen Tragrahmen (z. B. korrosionsfeste Stahlmatte oder nach unten offene U-Profile) (3) und kreuzweise über gestapelte Buchenholzschwarten (4) gleichmäßig verteilt wird. Als Trennschicht zur Hackschnitzelschicht dient eine ca. 8 – 10 cm starke Schicht aus geschreddertem Kunststoffmaterial (5). Anschließend durchströmt das Rohgas die Hackschnitzelschicht (6), die eine Körnung von 35 – 65 mm und eine Schichthöhe von 25 cm aufweisen soll. Das Filtermaterial kann bei hohen Wassergehalten eine Dichte von bis zu 800 kg/m3 erreichen, so dass eine ausreichende Tragfähigkeit des Spaltenbodens zu gewährleisten ist.

Zur Vermeidung von Randgängigkeiten dient eine an der Unterseite der Hackschnitzelschicht mit der Innenseite des Moduls verklebte Umlauflippe. Die Hackschnitzelschicht muss aufgrund seiner Zersetzung und einer gewissen Stickstoffanreicherung jährlich gewechselt werden. Zu diesem Zweck werden die Hackschnitzel mit einem Nylonnetz eingebracht, das einen maschinellen Filtermaterialwechsel ermöglicht.

Die Befeuchtung des Filtermaterials ist von zentraler Bedeutung für dessen Funktionsfähigkeit. Zu trocken betriebene Biofilter gewährleisten keine ausreichende Geruchsminderung.

Wechselnde Feuchtigkeitsgehalte können zum vermehrten Wachstum von Pilzen beitragen. Die Bewässerung ist grundsätzlich automatisch zu regeln, im einfachsten Fall über eine Zeitsteuerung. Dabei ist zu berücksichtigen, dass der Wasserverbrauch letztendlich eine Funktion der durchgesetzten Luftmenge, der Luftfeuchte und der Umgebungstemperatur ist.

Der Wasserbedarf im Sommer ist wesentlich höher als im Winter. Im Jahresdurchschnitt ist mit einem Frischwasserverbrauch von 2 bis 4 Litern je 1.000 m3 Abluft zu rechnen (Verdunstungsverluste).

Inzwischen gibt es auch einen Biofilter mit einer anerkannten Stickstoffabscheidung (DLG-Abluftreinigungssystem: DLG-Prüfbericht 6380 , Zugriff am 15. 7. 2022).

Diese unterscheiden sich von den Biofiltern ohne Stickstoffabscheidung in folgenden wesentlichen Punkten:

- Stärkere Berieselung des Biofilters aus einer auf pH 6 – 6,5 pH-geregelten Wasservorlage

- Automatische Abschlämmung aus der Wasservorlage bei Erreichen einer Leitfähigkeit von 25 mS/cm

und - Wechsel der Hackschnitzelschicht alle 6 Monate.

Die wesentlichen Vorteile der Biofilter sind in einer sehr guten Geruchsabscheidung und einer guten Funktionssicherheit mit puffernder Wirkung der Hackschnitzelschicht zu sehen. Nachteilig sind neben dem hohen Platzbedarf auch die notwendigen regelmäßigen Filtermaterialwechsel.

Eine dauerhaft sichere und den DLG-Anforderungen entsprechende Stickstoffabscheidung ist nur bei den Biofiltern gegeben, die ausdrücklich dafür anerkannt sind. Biofilter nach Abbildung 1 hingegen sind nicht für die Stickstoffabscheidung anerkannt.

4.2 Biologisch arbeitende einstufige Rieselbettfilter

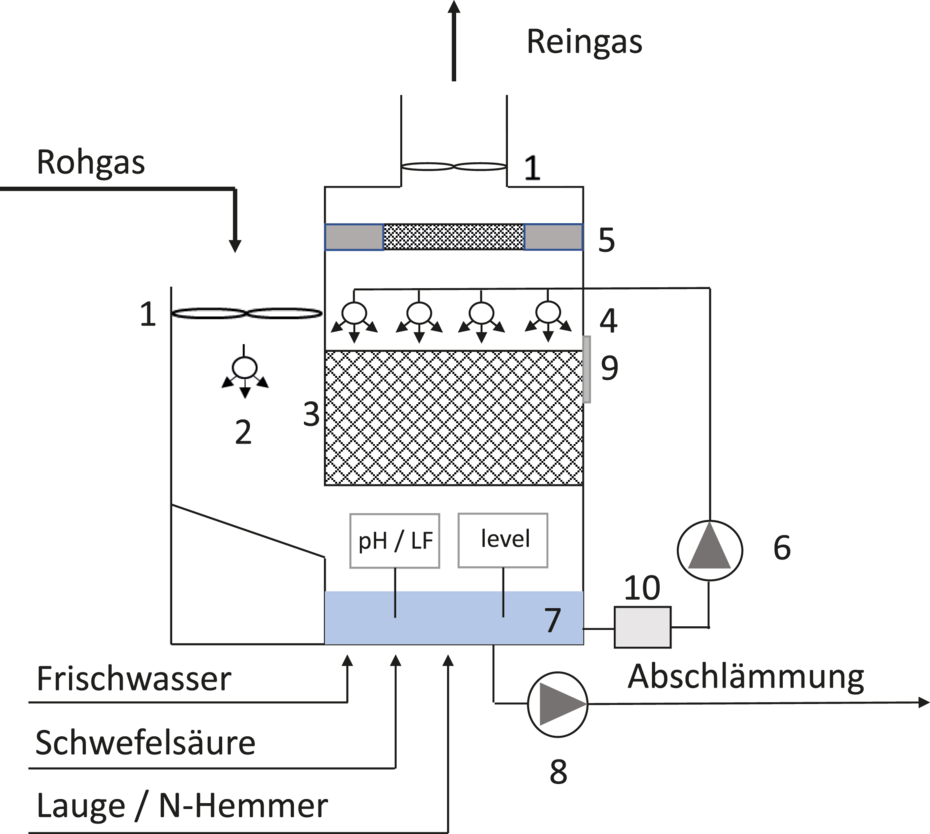

Den prinzipiellen Aufbau eines Rieselbettfilters mit seinen wesentlichen Funktionselementen zeigt Abbildung 2. Im Regelfall wird die Stallabluft über Ventilatoren (1) durch den Rieselbettfilter gedrückt, aber auch ein Saugbetrieb ist möglich. Letzterer hat den Nachteil, dass der Ventilator mit Aerosolen belastet wird, die sich nachteilig auf dessen Lebensdauer auswirken können. Es müssen ausreichend druckstabile und korrosionsbeständige Ventilatoren eingesetzt werden, die Druckdifferenzen von mindestens 100 Pa zusätzlich zum Strömungswiderstand des Stalles, ohne nennenswerten Leistungsverlust, überwinden können. Bei einzelnen Herstellern erfolgt eine Vorbefeuchtung des Rohgases vor dem Eintritt in die Druckkammer (2). Die Abluft wird über eine Füllkörperpackung (3) geleitet, die im Regelfall von oben über einen Flüssigkeitsverteiler (4) permanent mit dem Waschmedium berieselt wird. Bei einzelnen Herstellern kann die Berieselung frequenzgesteuert erfolgen, um elektrische Energie zu sparen.

Als Füllkörper werden in der Praxis überwiegend geordnete, langlebige Kunststoffpackungen eingesetzt, die im Regelfall eine spezifische Oberfläche von 100 bis 350 m2/m3 aufweisen. Die Füllkörper sollen neben einer großen Stoffaustauschfläche Aufwuchsflächen für Mikroorganismen bieten und möglichst unanfällig gegen Verstopfungen sein. Ferner sollen sie einen möglichst geringen Druckverlust verursachen. Zur Verringerung des Verstopfungsrisikos werden entweder Packungen mit generell größeren Lückengraden oder Anordnungen mit verschiedenen Packungstypen eingesetzt, wobei rohluftseitig immer Packungen mit größerem Lückengrad verbaut werden.

Als Flüssigkeitsverteiler kommt im Regelfall eine Wasserverteilsystem mit verstopfungsfreien Düsen zum Einsatz. Bei der Dimensionierung des Wasserverteilsystems ist darauf zu achten, dass Wasserdruck, Düsenart und -anzahl so ausgelegt werden, dass möglichst nur ein geringer Aerosolaustrag erzeugt wird. Zur Vermeidung von Aerosolausträgen sind Tropfenabscheider (5) unerlässlich. Diese können unter Umständen einen größeren Druckverlust verursachen als die gesamte Füllkörperpackung. Im Regelfall kommen lamellenartig aufgebaute, mit Umlenkungen ausgestattete Tropfenabscheider aus temperaturbeständigem Kunststoff zum Einsatz. Wichtig ist, dass die Tropfenabscheider mit einer ausreichenden Mindestgeschwindigkeit angeströmt werden, um eine weitgehende Abscheidung der Aerosole zu gewährleisten.

Die Berieselung der Füllkörperpackung erfolgt über eine mit Trockenlaufschutz ausgestattete Umwälzpumpe (6) aus der Waschwasservorlage (7). Zum Schutz vor Verstopfungen der Umwälzpumpe und des Wasserverteilsystems ist ein Wasserfilter (10) zu empfehlen, der regelmäßig zu reinigen ist. Der Füllstand der Wasservorlage wird automatisch über Füllstandssensoren kontrolliert. Bei sinkenden Füllständen erfolgt eine automatische Frischwasserauffüllung. Ferner nimmt die zu reinigende Stallabluft bei der Passage durch den Rieselbettfilter Wasser auf und verlässt den Filter mit einer relativen Feuchte von mehr als 95 %. Auch dieser Wasserverlust muss entsprechend ausgeglichen werden.

Über die Umwälzpumpe oder über eine separate Pumpe erfolgt die notwendige Abschlämmung (8) des belasteten Waschwassers, das im Güllebehälter zu lagern ist. Revisionsöffnungen (9) sind zur Reinigung der Füllkörperpackungen und des Tropfenabscheiders erforderlich. Für die Reinigung wird die Spülung mit einer großen Wassermenge aus der Wasservorlage bei geringem Druck empfohlen. Die Funktionselemente sollten schnell und einfach auszubauen und zu reinigen sein. Der pH-Wert wird entweder in der Sumpftasse, in der Rücklaufleitung aus der Füllkörperpackung oder in der Umwälzleitung permanent gemessen. Bei Überschreitung des Sollwertes erfolgt eine automatische Säuredosierung. Bei Unterschreitung des Sollwertes erfolgt entweder die Dosierung einer Lauge oder die Dosierung eines zugelassenen Nitrifikationshemmers. Ziel beider Dosiereinrichtungen ist es, den pH-Wert des Waschwassers dauerhaft im Toleranzbereich von 6,0 – 7,5 zu halten. Die Leitfähigkeit wird entweder in der Sumpftasse oder in der Umwälzleitung permanent gemessen. Bei Überschreitung des Sollwertes erfolgt eine automatische Abschlämmung eines Anteils des Waschwassers in die Güllegrube und mit Verzögerung die Wiederauffüllung mit Frischwasser. Bei den meisten der bislang eignungsgeprüften Anlagen beträgt die maximale Leitfähigkeit 20 mS/cm.

Einstufige Rieselbettfilter sind in der Praxis in hoher Anzahl weit verbreitet. Es sind eine Reihe von DLG-Prüfberichten verschiedener Hersteller verfügbar (https://www.dlg.org/de/landwirtschaft/tests/suche-nach-pruefberichten/?unterkategorie=95&page=1&pruefgebiet=3, Zugriff am 15. 7. 2022).

Die wesentlichen Vorteile des Rieselbettfilters sind in der kompakten Bauform, der Abscheidung aller relevanten Parameter (Geruch, Ammoniak und Stickstoff, Staub) sowie den günstigen Ableitbedingungen zu sehen.

Als Nachteile zu werten sind die wasserrechtlich zulässige Bevorratung von Medien (Säure, Lauge bzw. Nitrifikationshemmer), der relevante Waschwasseranfall und dessen Lagerung und Verwertung zu sehen.

4.3 Chemowäscher

Chemowäscher sind Abluftwäscher oder Waschstufen, bei denen das Waschwasser über die Zugabe von Säure auf einen pH-Wert zwischen 3 und 5 gesteuert wird. Biologische Reaktionen wie der Abbau von Geruchsstoffen oder die Oxidation von Ammoniak zu Nitrit und Nitrat (Nitrifikation) finden praktisch nicht statt. Der prinzipielle Aufbau eines Chemowäschers entspricht weitgehend dem eines Rieselbettfilters (Abbildung 2). Allerdings werden in diesem Fall keine Alkalien dosiert und der Abwasseranfall ist um den Faktor 5 – 10 geringer.

Die Vorteile von Chemowäschern sind in der sehr effizienten Ammoniakabscheidung und in der Möglichkeit der Aufkonzentrierung des Waschwassers (weniger Lagerraum, höhere Transportwürdigkeit) zu sehen.

Als Nachteile sind neben der fehlenden geruchsmindernden Wirkung die Bevorratung und Lagerung von Säure und Waschwasser anzuführen, die aufgrund ihrer möglichen Wassergefährdung erhöhte Aufwendungen erforderlich machen. Ferner muss die Korrosionsfestigkeit aller von Medien berührten Anlagenteile beachtet werden. In der Praxis werden vor allem chemisch arbeitende Waschstufen in mehrstufigen Anlagen eingesetzt (DLG-Abluftreinigungssysteme: DLG-Prüfbericht 7226, DLG-Prüfbericht 5880 , Zugriff am 15. 7. 2022).

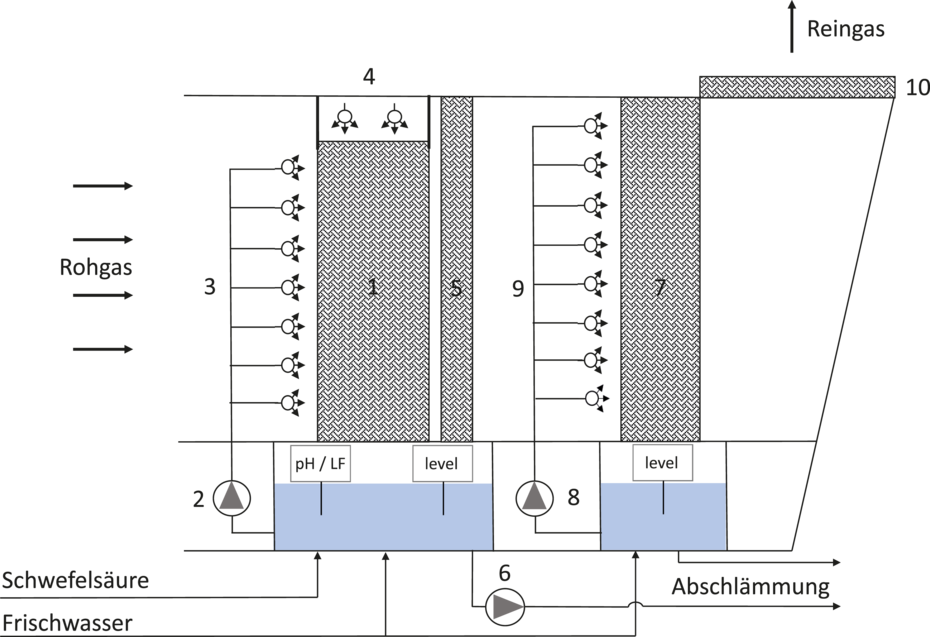

4.4 Mehrstufige Anlagen

In der Praxis werden eine Vielzahl von mehrstufigen Anlagen zur Reinigung von Abluft aus Schweinehaltungen eingesetzt. Neun der 17 aktuell anerkannten Verfahren sind mehrstufig ausgelegt (Tabelle 2).

Tabelle 2: Beispiele für mehrstufige DLG-anerkannte Verfahren zur Reinigung von Abluft

aus Schweinehaltungen

mit wesentlichen Funktionselementen (Waschwand (1), Umwälzpumpe (2), Vorbedüsung (3), Berieselung (4), Tropfenabscheider (5), Abschlämmpumpe (6), Füllkörperpackung (7), Umwälzpumpe (8), Vorbedüsung (9) und Tropfenabscheider (10)) (Quelle: Hahne 2022)

Den schematischen Aufbau einer zweistufigen Abluftreinigungsanlage mit Chemowäsche und nachgeschalteter Wasserwäsche zeigt Abbildung 3. Das Rohgas durchströmt eine Waschwand (1), die über eine Pumpe (2) intermittierend im Gleich- (3) und Kreuzstrom (4) mit schwefelsaurer Waschlösung berieselt wird. Zur Rückhaltung von stickstoffreichen sauren Aerosolen dient ein Tropfenabscheider (5).

Die leitfähigkeitsgesteuerte Abschlämmung erfolgt über die Abschlämmpumpe (6). Der pH-Wert in der Chemostufe wird im Regelfall unter einem pH-Wert von 4 gehalten, die Abschlämmung erfolgt bei 220 – 250 mS/cm. Eine automatisch arbeitende Füllstandskontrolle mit Frischwassereinspeisung sorgt für die Aufrechterhaltung des Normfüllstandes. Nach der Chemowäsche durchströmt das Rohgas eine Füllkörperpackung (7), die über eine Pumpe (8) im Gleichstrom (9) aus einer Wasservorlage intermittierend berieselt wird. In der Wasserstufe wird der Füllstand auch auf einem Normfüllstand gehalten. Das Wasser dieser Stufe muss aufgrund eines gewissen Aerosolübertrages regelmäßig gewechselt werden. In der Füllkörperpackung kommt es zur Ausbildung eines Biofilms. Das Reingas wird nach Passage durch einen Tropfenabscheider (10) in die Umwelt abgegeben.

Zu den wesentlichen Vorteilen mehrstufiger Anlagen gehören eine hohe Betriebssicherheit, die Optimierung und Steuerung einzelner Verfahrensstufen und die Möglichkeit, Waschwasser gezielt aufkonzentrieren zu können.

Als Nachteile mehrstufiger Anlagen sind höhere Investitions- und Betriebskosten zu nennen.

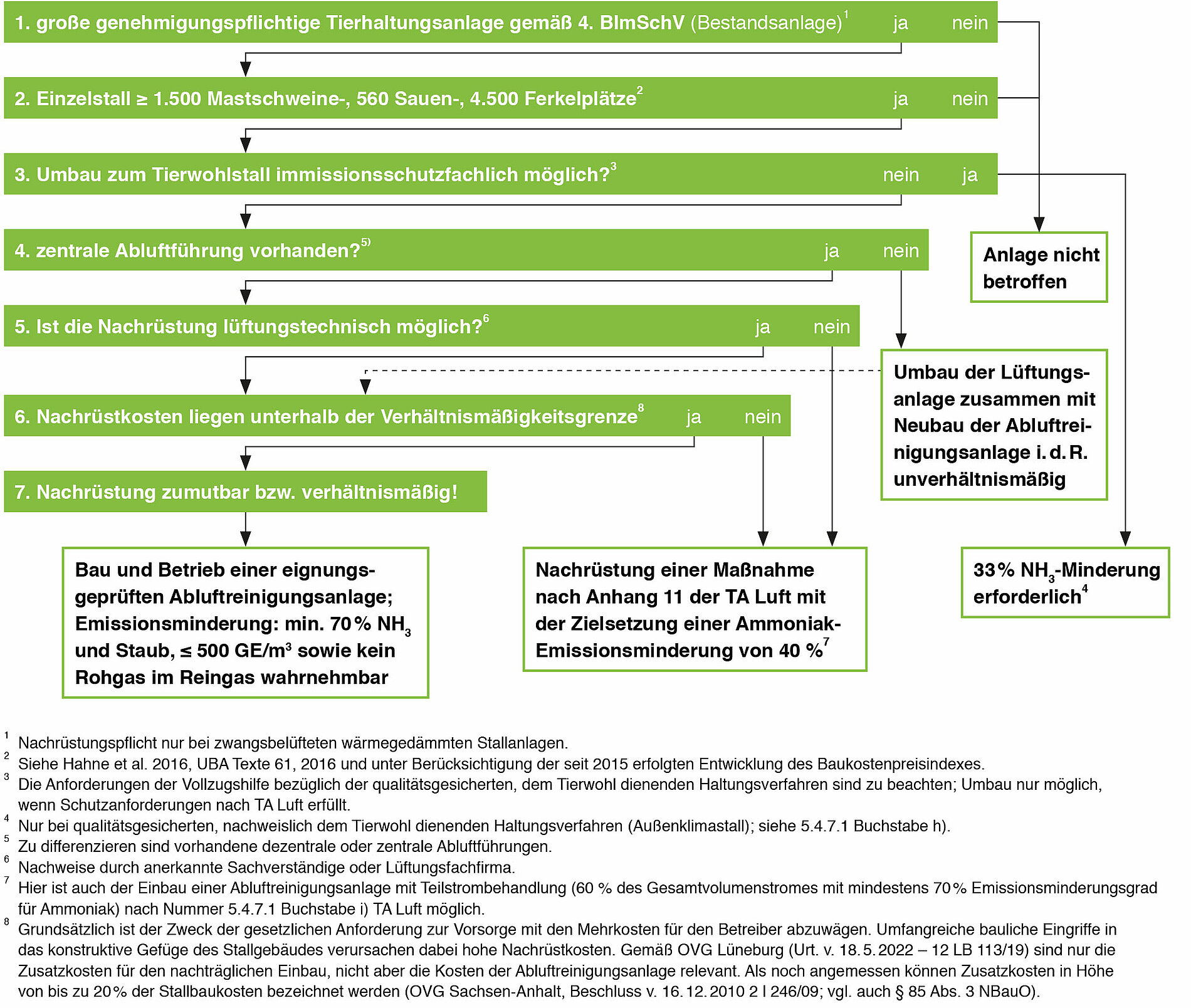

5. Sanierung von Altanlagen

Gemäß Nr. 5.4.7.1 Buchstabe h) der TA Luft 2021 sind zwangsbelüftete Schweineställe in G- und E-Anlagen nach Spalte c und d der 4. BImSchV mit eignungsgeprüften Abluftreinigungsanlagen zu betreiben. Dies gilt seit Inkrafttreten der neuen TA Luft für Neuanlagen und mit Erfüllungsfrist bis zum 1. 12. 2026 auch für Alt- bzw. Bestandsanlagen. Die Nachrüstung einer Stallanlage unterliegt jedoch den Maßstäben der Verhältnismäßigkeit. Ob eine Nachrüstung erforderlich, möglich und letztendlich verhältnismäßig ist, hängt von mehreren Voraussetzungen ab. Als Richtschnur kann ein Betreiber die in Abbildung 4 aufgeführte Entscheidungskaskade heranziehen.

Mit Abluftreinigungsanlagen nachgerüstet werden können in der Regel nur Stallanlagen, die mit einer Zwangsbelüftung ausgestattet sind. Es ist davon auszugehen, dass es sich dabei gleichzeitig auch um wärmegedämmte Stallanlagen handelt.

Im nächsten Schritt stellt sich die Frage, wieviel Tierplätze ein in diesem Zusammenhang zu betrachtender Stall aufweist. Nach Hahne et al. 2016 ist für Einzelstallgrößen unter 1.000 Mastschweineplätzen nach allgemeiner Erkenntnislage und den wirtschaftlichen Rahmenbedingungen bis 2015 der Betrieb einer Abluftreinigungsanlage im Regelfall nicht wirtschaftlich und auch nicht verhältnismäßig. Mit Blick auf die zurückliegenden Kostensteigerungen und das gegenwärtig im Baugewerbe erreichte Kostenniveau (Baukostenpreisindex von 150 % gegenüber 2015) einerseits sowie auf die Erzeugerpreisentwicklung andererseits sollte die Einzelstallgröße angehoben werden und sich an den Schwellenwerten von V-Anlagen der Spalte c der 4. BImSchV orientieren. Das bedeutet keine Nachrüstung bei Einzelställen mit weniger als 1.500 Mastschweine-, 560 Sauen- oder 4.500 Ferkelaufzuchtplätzen.

(Quelle: Arends u. Donhauser 2023, verändert)

Eine für viele Schweinehalter, die ihre Tierhaltung in Richtung mehr Tierwohl umgestalten möchten, aktuell relevante Frage ist auch, ob ein bislang zwangsbelüftetes Stallgebäude in der Form weiterbetrieben oder hier ein Umbau zu einem nachweislich dem Tierwohl dienenden Haltungsverfahren angestrebt werden soll. Dieser Schritt ist jedoch nur denkbar, wenn bei diesem Haltungskonzept die nach TA Luft beachtlichen Schutzanforderungen eingehalten werden. Ist der Weiterbetrieb einer zwangsbelüfteten Stallanlage vorgesehen, spielt die installierte Lüftungsanlage eine wichtige Rolle.

Stallanlagen mit dezentraler Abluftführung lassen sich überwiegend nicht ohne großen technischen Aufwand umbauen und mit einer Abluftreinigungsanlage kombinieren. Der damit verbundene Kostenaufwand (Vollstromreinigung) ist überwiegend unverhältnismäßig. Die Verhältnismäßigkeit einer Teilstromreinigung bei Anlagen mit dezentraler Abluftführung ist im Einzelfall zu prüfen.

Als noch angemessen können Zusatzkosten für den nachträglichen Einbau einer Abluftreinigungsanlage bis zu 20 % der Stallbaukosten bezeichnet werden (OVG Sachsen-Anhalt, Beschluss v. 16. 12. 2010 2 l 246/09; vgl auch § 85 Abs. 3 NBauO). Wird dieser Prozentsatz überschritten, kann/sollte nach Maßgaben der Verhältnismäßigkeit keine Nachrüstung des bestehenden Stalles gefordert werden. Für den Stall sind dann Maßnahmen nach Anhang 11 umzusetzen, die eine Ammoniakminderung von mindestens 40 % bewirken. Eine Minderungspflicht für Staub und Geruch ist in diesem Kontext nicht gegeben. Die Kosten für die in Anhang 11 genannten Verfahren wurden gegenwärtig noch nicht ermittelt und bewertet.

6. Hinweise zur DLG-Prüfung

Laut aktueller TA-Luft (Kap. 5.4.7.1 Absatz h) sind Betreiber von Abluftreinigungsanlagen verpflichtet, qualitätsgesicherte Anlagen einzusetzen, d. h. es sind nur solche Anlagen genehmigungsrechtlich zugelassen, die ihre Funktion und Eignung bereits in einem entsprechenden Prüfverfahren unter Beweis gestellt haben. Hierbei müssen Emissionsmesswerte an der Anlage über einen ausreichend langen Zeitraum erhoben und die Abscheideleistungen über eine fachlich unabhängige Einrichtung bewertet werden. Die DLG bietet hier seit 2005 den Herstellern von Abluftreinigungsanlagen die Möglichkeit, ihre Produkte fachkundig untersuchen und bewerten zu lassen. Neben einer hauptamtlichen Projektkoordination steht der DLG noch eine unabhängige Prüfungskommission zur Verfügung, die eine fach- und sachkundige Bewertung der Ergebnisse vornimmt und bei Bedarf noch zusätzlich Unterstützung bei der Entwicklung von Prototypen bieten kann. Die Plausibilität der Ergebnisse wird u. a. durch eine Stickstoffbilanz nachgewiesen. Verschiedene Anlagentypen sind in den letzten Jahren auf diese Weise zertifiziert worden. Der DLG-Prüfrahmen kann bei Bedarf bei der DLG angefordert werden.

Nachdem sich Deutschland aus dem VERA-Prozess als europäisches Verbundprojekt zurückgezogen hat, ist die Prüfung nach DLG-Prüfrahmen eine von wenigen Möglichkeiten, eine entsprechende Eignungsprüfung durchzuführen. Bei erfolgreichem Abschluss des DLG-Tests erfolgt eine Zertifizierung des Verfahrens (heute: DLG-Anerkannt, früher: DLG Signum Test), das in allen Landkreisen und Genehmigungsbehörden deutschlandweit, aber auch grenzüberschreitend, anerkannt wird.

Die DLG-Prüfungsergebnisse haben eine große Bedeutung für die Praxis in Hinblick auf die erreichbare Reinigungsleistung und die Bewertung der Funktionssicherheit der Anlage. Ferner können die Kenndaten zu den Medienverbräuchen und der erforderlichen Abschlämmung verlässlich beurteilt werden, wie ein Vergleich der Praxisdaten (siehe DLG-Merkblatt 484) mit den DLG-Prüfergebnissen zeigt.

Tabelle 3: Anforderungsprofil einer Prüfung nach DLG-Prüfrahmen für Anlagen zur Reinigung von Abluft aus der Schweinehaltung

| Parameter | Mindestabscheidung/Mindestanforderung |

| Ammoniak | 70 % |

| N-Entfrachtung | 70 % |

| Gesamtstaub | 70 % |

| Feinstaub PM10 | 70 % |

| Geruch | max. 300 GE/m³ im Reingas kein Rohgas im Reingas wahrnehmbar |

Erklärungen zur Tabelle 3: Alle Anforderungen müssen ohne Berücksichtigung der Messunsicherheit erfüllt werden. Bei der Berechnung des Ammoniak-Mindestabscheidegrades werden Halbstundenmittelwerte über den Messzeitraum (8 Wochen im Winter, 8 Wochen im Sommer) gebildet, wobei aber auch jeder einzelne Halbstundenmittelwert die Anforderung erfüllen muss. Der Mindestabscheidegrad Ammoniak ist der Mittelwert aller Halbstundenmittelwerte abzüglich der Standardabweichung. Mindestens 70 % des mit dem Rohgas eingetragenen Stickstoffs müssen durch die Abluftreinigungsanlage zurückgehalten werden (N-Entfrachtung). Durch die Stickstoffentfrachtung wird die Bildung sekundärer Spurengase weitgehend verhindert. Staub- und Geruchsmessungen finden in aller Regel wöchentlich während der Messperiode statt, wobei auch hier jeder einzelne Messwert über der Anforderung des DLG-Prüfrahmens liegen muss. Im Winter und im Sommer werden Stickstoffbilanzierungen erstellt, bei denen die Wiederfindungsrate des Stickstoffs mindestens 80 %, höchstens aber 120 % betragen muss. Optional kann auch der Rückhalt an Bioaerosolen über die Abluftreinigungsanlage gemessen werden. Hierbei werden Lebendzellzahl, mesophile Pilze und ggfs. ein Leitkeim untersucht.

7. Literatur

Arends, F.; Donhauser, H. (2023): TA Luft 2021 – neue Vorsorge- und Schutzanforderungen hinsichtlich der Altanlagensanierung und der Geruchsbeurteilung nach Anhang 7. In: Aktuelle rechtliche Rahmenbedingungen für die Tierhaltung, 19. KTBL-Tagung, 03. 05. 2023 in Kassel und 24. 05. 2023 in Ulm, Kuratorium für Technik und Bauwesen in der Landwirtschaft e.V. (KTBL) Darmstadt, www.ktbl.de/recht-in-der-tierhaltung

DIN 18910 (2017): Wärmeschutz geschlossener Ställe – Wärmedämmung und Lüftung – Planungs- und Berechnungsgrundlagen für geschlossene zwangsbelüftete Ställe; DIN-Normausschuss Bauwesen (NABau), August 2017

DLG-Abluftreinigungssysteme:

https://www.dlg.org/de/landwirtschaft/tests/suche-nach-pruefberichten/?unterkategorie=95&page=1&pruefgebiet=3,

https://pruefberichte.dlg.org/filestorage/5880.pdf,

https://pruefberichte.dlg.org/filestorage/5995.pdf,

https://pruefberichte.dlg.org/filestorage/pbdocs/6220.pdf,

https://pruefberichte.dlg.org/filestorage/6243.pdf,

https://pruefberichte.dlg.org/filestorage/7226.pdf,

https://pruefberichte.dlg.org/filestorage/7263.pdf

Gesetz zum Schutz vor schädlichen Umwelteinwirkungen durch Luftverunreinigungen, Geräusche, Erschütterungen ähnliche Vorgänge (Bundes-Immissionsschutz-Gesetz – BImSchG) in der Fassung der Bekanntmachung vom 26. September 2002 (BGBI. 1 S. 3830), zuletzt geändert am 19. 10. 2022

Hahne, J. (2022): Bewertung der Wirksamkeit von Biotrickling-Filtern zur Abluftreinigung in der Mastschweinehaltung. Gefahrstoffe 82 (2022) Nr. 05-06, S. 148 – 154

Hahne, J., Arends, F., Beverborg, R., Niehoff, A.-L., Bönsch, S. Hortmann-Scholten, A. 2016; Aktuelle Entwicklung Kosten-Nutzenanalyse und Vollzugsempfehlungen für den Einsatz von Abluftreinigungsanlagen in der Tierhaltung, UBA-Texte 61/2016

Niedersächsische Bauordnung (NBauO), § 85 Abs. 3

OVG Lüneburg, Urteil vom 18. 5. 2022; 12 LB 113/19

OVG Sachsen-Anhalt, Beschluss v. 16. 12. 2010; 2 L 246/09

Technische Anleitung zur Reinhaltung der Luft (TA Luft 2021): AVwV v 18. 8. 21; Neufassung der Ersten Allgemeinen Verwaltungsvorschrift zum Bundes-Immissionsschutzgesetz. GMBl. Nr. 48 – 54, S. 1050

Vierte Verordnung zur Durchführung des BundesImmissionsschutzgesetzes (Verordnung über genehmigungsbedürftige Anlagen – 4. BImSchV) zuletzt geändert am 12. 10. 2022

Autoren

- Dr. Jochen Hahne, Thünen Institut, Braunschweig

- Friedrich Arends, Landwirtschaftskammer Niedersachsen, Oldenburg

- Frank Geburek, Kreis Coesfeld, Coesfeld

- Tommy Pfeifer, DLG TestService GmbH, Groß-Umstadt

- Sven Häuser, DLG-Fachzentrum Landwirtschaft, Frankfurt

sowie die Mitglieder des DLG-Ausschusses Schwein und

des DLG-Ausschusses Technik in der Tierhaltung