John Deere Feldhäcksler 9800

DLG-ANERKANNT: "Funktion und Arbeitsqualität in Silomais"

Das Prüfzeichen

Ein Prüfzeichen „DLG-ANERKANNT in Einzelkriterien“ wird für landtechnische Produkte verliehen, die eine umfangsreduzierte Gebrauchswertprüfung der DLG nach unabhängigen und anerkannten Bewertungskriterien erfolgreich absolviert haben. Die Prüfung dient zur Herausstellung besonderer Innovationen und Schlüsselkriterien des Prüfgegenstands. Der Test kann Kriterien aus dem DLG-Prüfrahmen für Gesamtprüfungen enthalten oder sich auf andere wertbestimmende Merkmale und Eigenschaften des Prüfgegenstandes fokussieren. Die Mindestanforderungen, die Prüfbedingungen und -verfahren sowie die Bewertungsgrundlagen der Prüfungsergebnisse werden in Abstimmung mit einer DLG-Expertengruppe festgelegt. Sie entsprechen den anerkannten Regeln der Technik sowie den wissenschaftlichen und landwirtschaftlichen Erkenntnissen und Erfordernissen. Die erfolgreiche Prüfung schließt mit der Veröffentlichung eines Prüfberichtes sowie der Vergabe des Prüfzeichens ab, das fünf Jahre ab dem Vergabedatum gültig ist.

Die DLG-Teilprüfung „Funktion und Arbeitsqualität in Silomais“ wurde mit dem Feldhäcksler John Deere 9800 durchgeführt. In Feldversuchen wurden die Erntemengen, die für die Ernte benötigten Zeiten sowie die damit in Verbindung stehenden Kraftstoffverbräuche gemessen. Aus diesen Messwerten wurden anschließend die Durchsatzleistungen [in t FM/h] sowie die spezifischen Kraftstoffverbräuche [in l/t FM] errechnet. Des Weiteren wurden Untersuchungen zur technischen Häckselqualität durchgeführt. Die Versuche wurden jeweils mit drei unterschiedlichen Häcksellängeneinstellungen (4 mm, 7 mm, 12 mm) gefahren. Hierfür wurden in jeder Versuchsvariante Proben aus dem Gutstrom des Feldhäckslers entnommen und auf ihren Trockenmassegehalt untersucht, einer Häcksellängenanalyse unterzogen und der CSPS-Index (Corn Silage Processing Score) zur Beschreibung des Körneraufbereitungsgrades ermittelt. Die Prüfungen zu Durchsatzleistung und spezifischem Kraftstoffverbrauch fanden in einer Hochertragsregion in Norditalien statt. Die Untersuchungen zur technischen Häckselqualität wurden an einem Versuchsstandort in Norddeutschland durchgeführt. Andere Kriterien wurden in der vorgestellten Prüfung nicht überprüft.

Andere Kriterien wurden in der vorgestellten Funktionsprüfung in Silomais nicht überprüft.

Beurteilung – kurz gefasst

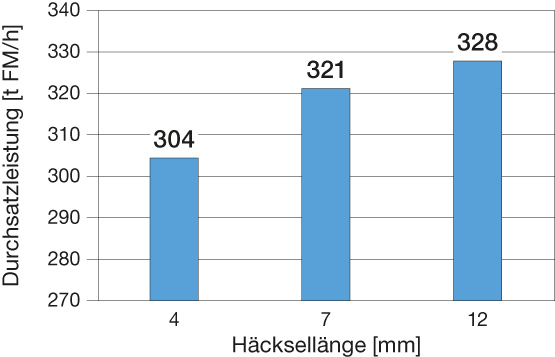

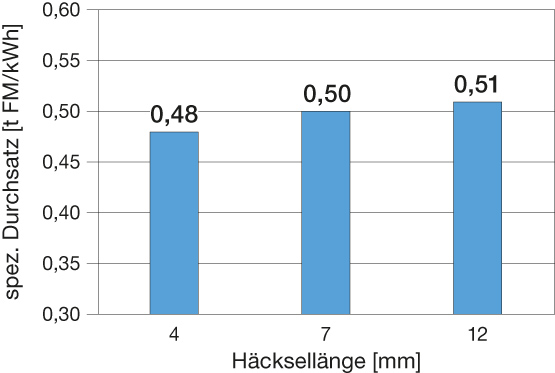

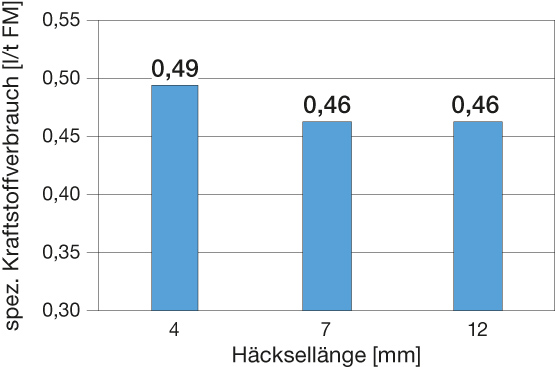

Der geprüfte Feldhäcksler JD 9800 erreicht im Test auf norditalienischen Hochertragsstandorten vergleichsweise hohe Durchsätze bis zu 328 t FM/h (bei einer theoretischen Häcksellänge von 12 mm) und beweist unter diesen Versuchsbedingungen sein großes Leistungspotenzial. Erwartungsgemäß sinken dabei die erzielten Durchsätze mit abnehmender theoretischer Häcksellänge. Die Kraftstoffverbräuche je Betriebsstunde sind über alle voreingestellten Häcksellängen annähernd gleichbleibend. Die spezifischen Kraftstoffverbräuche sinken mit zunehmender Durchsatzleistung. Mit Werten von rund 0,5 Liter je Tonne Erntemasse liegen sie insgesamt und vor allem bei einer theoretischen Häcksellänge von 4 mm auf einem sehr niedrigen Niveau.

Der Einfluss der Häcksellängenvorwahl am Feldhäcksler auf die Häcksellängenverteilung im Erntegut wird im Versuch gut sichtbar. Die Häcksellängenanteile verschieben sich entsprechend. In einigen Versuchsvarianten werden relativ hohe Anteile an Fein- (< 3 mm) und Feinstpartikeln (< 1,18 mm) im Häckselgut gefunden, was zum Teil auf das Abfrieren der Silomaisbestände vor den Messfahrten und die damit zunehmende Bröckelneigung im Substrat zurückgeführt werden kann. Durchgängig über alle Häcksellängenvoreinstellungen werden in der niedrigeren Trockenmassegehaltslage sehr gute und in der höheren Trockenmassegehaltslage gute Körneraufbereitungsgrade erzielt. Aufgrund der im Test erzielten guten Ergebnisse wird dem Feldhäcksler John Deere 9800 das Prüfzeichen „DLG-ANERKANNT“ im Einzelkriterium „Funktion und Arbeitsqualität in Silomais“ verliehen.

Tabelle 1: Ergebnisse im Überblick

| DLG-Qualitätsprofil | Bewertung* |

| Funktion und Arbeitsqualität in Silomais | ✔ |

* Bewertungsbereich: Anforderung erfüllt ( (✔) / Anforderung nicht erfüllt (x)

Das Produkt

Beschreibung und Technische Daten

Der Feldhäcksler John Deere 9800 hat die in Tabelle 2 genannten Spezifikationen. Im DLG-Test wurde der 12-reihige Vorsatz Kemper 490plus mit neun Meter Arbeitsbreite und sechs großen Einzugstrommeln verwendet.

Tabelle 2: Spezifikationen des Feldhäckslers John Deere 9800 *

| Motor | Liebherr V12 |

| kW/PS | 640 kW/870 PS |

| Hubraum | 24 l |

| Motordrehzahl (während der Ernte) | 1.400-1.600 U/min |

| Anzahl Vorpresswalzen | 4 |

| Messertrommel der Testmaschine | 64 Messer |

| Schnittlängenbereich (mit oben genannter Messeranzahl) | 3-14 mm |

| Spalt am Körnerprozessor | 2 mm |

* Herstellerangaben

Die Methode

In der DLG-Teilprüfung „Funktionsprüfung in Mais“ werden selbstfahrende Feldhäcksler (SFH) im Feldversuch getestet. Hierfür werden in mindestens zwei unterschiedlichen Trockenmassegehaltslagen (27 % TM bis 32 % TM und 37 % TM bis 43 % TM) auf ausgewählten, möglichst homogenen Silomaisflächen verschiedene Versuchsvarianten bei praxisüblichen Fahrgeschwindigkeiten und Häcksellängeneinstellungen (4 mm, 7 mm, 12 mm) durchgeführt. Die Grundeinstellung des Feldhäckslers wird in der DLG-Funktionsprüfung an die jeweiligen Erntebedingungen vor Ort angepasst. Im Vordergrund der Untersuchungen steht hierbei die Maschineneffizienz, die über die Durchsatzleistung (t/h) und den spezifischen Kraftstoffverbrauch (l/t) beschrieben wird. Begleitend werden zudem Untersuchungen zur Beschreibung der technischen Häckselqualität des erzeugten Ernteguts durchgeführt.

Durchsatz

Die Durchsatzleistung des Feldhäckslers wird in jeder Trockenmassegehaltslage für alle drei geforderten Schnittlängen ermittelt. Hierzu wird je Versuchsvariante eine repräsentative Anzahl an Abfuhrgespannen beladen und die dafür benötigte Zeit gemessen. Anschließend werden die Erntemengen verwogen und der unter den Versuchsbedingungen geleistete Durchsatz [in t FM/h] errechnet.

Kraftstoffverbrauch

Die Messung der Kraftstoffverbräuche [in l/h] erfolgt mit der mobilen DLG Kraftstoffmesstechnik während der Beladung der Abfuhrgespanne im Versuch. Gemessen wird der Volumenstrom in Vorlauf und Rücklauf der Kraftstoffleitungen des Feldhäckslers.

Spezifischer Kraftstoffverbrauch pro Tonne Erntegut

Für jede Versuchsvariante werden aus den ermittelten Durchsätzen [in t FM/h] und Kraftstoffverbräuchen [in l/h] die spezifischen Kraftstoffverbräuche pro Tonne Erntegut [in l/t FM] errechnet.

Technische Häckselqualität

Für die Bestimmung der technischen Häckselqualität werden in allen Versuchsvarianten direkt hinter dem Auswurfkrümmer aus dem Gutstrom Proben mit der DLG Probenentnahmevorrichtung entnommen (siehe Bild 4). Aus den so genommenen Proben werden dann jeweils repräsentative Teilproben für die Trockenmassebestimmung, die Häcksellängenanalyse und die Untersuchung auf den Körneraufbereitungsgrad hergestellt.

Trockenmassegehalt

Für die Trockenmassebestimmung im Erntegut werden Teilproben direkt vor Ort eingewogen und tiefgefroren zwischengelagert.

Die Bestimmung der Trockenmassegehalte erfolgt im Nachgang zu den Feldversuchen über die Trockenschrankmethode.

Häcksellängenanalyse

Die Häcksellängenanalyse erfolgt mit dem DLG-Kaskadensieb.

Für die Siebung von Silomais ist das DLG-Kaskadensieb mit dem Siebsatz „33 mm – 19 mm – 13 mm – 8 mm – 5 mm – 3 mm – Rest“ ausgestattet (Rundlochsiebe). Wird hierbei in der Siebfraktion < 3 mm (= Rest = „Feinanteil“) ein Gewichtsanteil von mehr als 5 % gefunden, wird die Probe zusätzlich mit dem 1,18 mm Sieb im Siebturm nachgesiebt und auch der Anteil an „Feinstanteilen“

(< 1,18 mm) bestimmt. Der Gewichtsanteil an diesen Feinstanteilen soll in der Gesamtprobe 3 % nicht übersteigen.

Die Testergebnisse im Detail

Durchsatz und Kraftstoffverbrauch

Die Versuche zur Ermittlung von Durchsatz und Kraftstoffverbrauch fanden im August 2017 in Norditalien (Region Lauden) statt. Dabei handelte es sich um eine Hochertragsregion, die für die Versuche ausgewählt wurde, um das Leistungspotenzial des Feldhäckslers möglichst ausschöpfen zu können. Die Messfahrten wurden auf mehreren Silomaisflächen durchgeführt.

Während der Messungen lagen die mit dem NIR Sensor am Feldhäcksler gemessenen Trockenmassegehalte der Bestände zwischen 31,4 % und 37,6 %. Die Wuchshöhen variierten im Versuch von 2,90 Meter bis 3,70 Meter. Einen Überblick über die Versuchsergebnisse gibt Tabelle 4.

Tabelle 4: Durchsatz und Kraftstoffverbrauch

| theor. Häcksellänge [mm] | Durchsatz [t FM/h] | Verbrauch [l/h] | spez. Verbrauch [l/t FM] | spez. Durchsatz [t FM/kWh] |

|---|---|---|---|---|

| 4 | 304 | 150 | 0.49 | 0,48 |

| 7 | 321 | 149 | 0,46 | 0,50 |

| 12 | 328 | 152 | 0,46 | 0,51 |

Die vergleichsweise hohen Durchsätze bis zu 328 Tonnen geerntete Frischmasse je Einsatzstunde (bei einer theoretischen Häcksellänge von 12 mm) zeigen das große Leistungspotenzial des geprüften Feldhäckslers JD 9800 unter den vorgefundenen Versuchsbedingungen auf Hochertragsstandorten.

Erwartungsgemäß sinken die erzielten Frischmassedurchsätze mit abnehmender theoretischer Häcksellänge. Der spezifische Durchsatz [t FM/kWh] steigt ebenfalls mit zunehmender theoretischer Häcksellänge (Bilder 5 und 6). Die Kraftstoffverbräuche in Liter je Stunde sind mit circa 150 Litern je Betriebsstunde über alle voreingestellten Häcksellängen annähernd gleichbleibend. Mit zunehmender Durchsatzleistung sinken daher die spezifischen Kraftstoffverbräuche und liegen mit rund 0,5 Liter je Tonne geernteter Frischmasse insgesamt auf einem sehr niedrigen Niveau. Aus den Ergebnissen zum Kraftstoffverbrauch wird ersichtlich, dass der John Deere 9800 relativ tolerant auf verschiedene Häcksellängen reagiert (siehe Bild 7).

Technische Häckselqualität

Die Messungen zur Ermittlung der technischen Häckselqualität wurden in einer weiteren Versuchsreihe im Oktober 2017 auf Silomaisflächen in Norddeutschland (Region Rendsburg) durchgeführt. Dabei wurden gezielt Bestände ausgewählt, die unterschiedliche Trockenmassegehaltslagen aufgewiesen haben.

Die Trockenmassegehalte in der niedrigeren TM-Gehaltslage lagen zwischen 29,7 % und 32,9 % und in der höheren Gehaltslage zwischen 37,0 % und 49,3 %. Zum Teil waren die geernteten Bestände vor den Versuchen durch Nachtfröste abgefroren.

Häcksellängenanteile

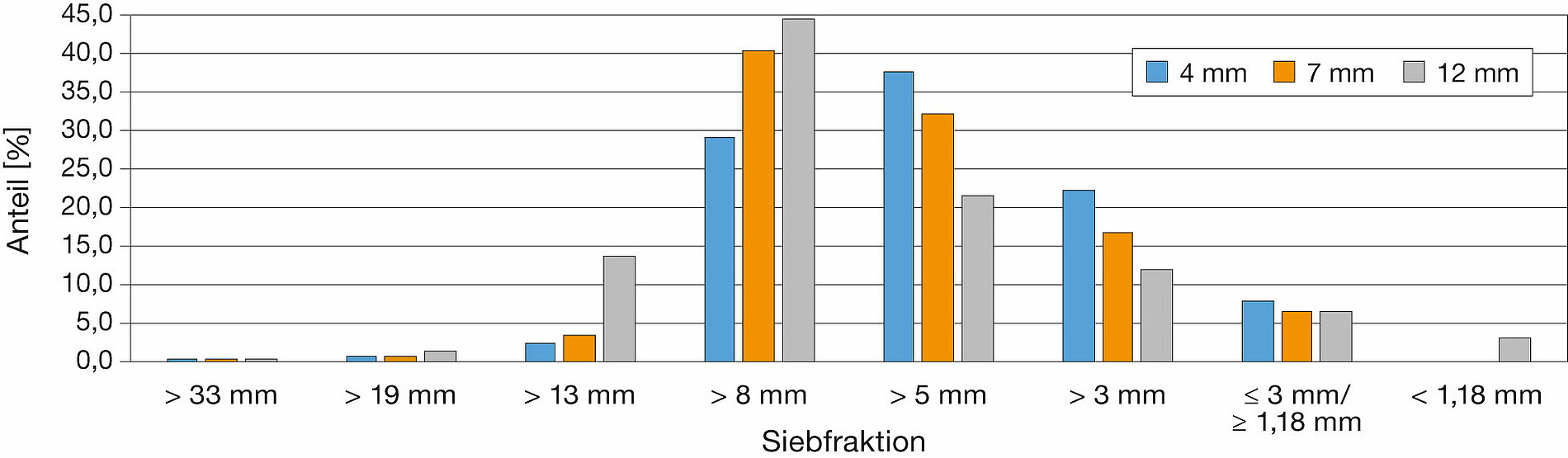

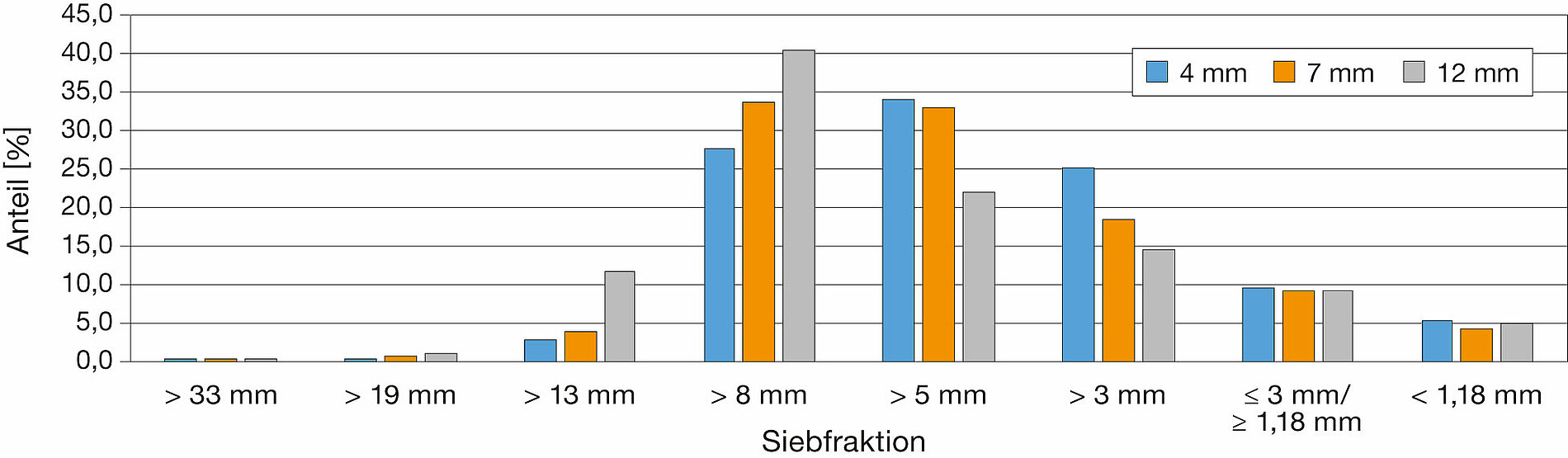

Die Ergebnisse aus der Häcksellängenanalyse sind in den Bildern 8 und 9 dargestellt.

Der Einfluss der Häcksellängenvorwahl am Feldhäcksler auf die Häcksellängenverteilung im Erntegut wird in den Grafiken gut sichtbar. Aus den Veränderungen der Einstellungen am Feldhäcksler resultieren deutliche Verschiebungen der Gewichtsanteile der unterschiedlichen Siebfraktionen in die gewünschte Richtung.

Bei einer vorgewählten theoretischen Häcksellänge von 4 mm finden sich annähernd 60 % Gewichtsanteil in den beiden Siebfraktionen > 3mm und > 5 mm. Mit zunehmender vorgewählter theoretischer Häcksellänge nimmt die Summe der Anteile in diesen beiden Siebfraktionen wunschgemäß ab. In der Einstellung auf eine theoretische Häcksellänge von 7 mm reduziert sich dieser Anteil beispielsweise auf 50 % und der summierte Anteil an Häcksellängen > 5 mm und > 8 mm wird mit rund 70 % zur größten Mengenfraktion, die Einstellungseffekte sind damit ausgeprägt. Weniger stark, wenn auch gut erkennbar, ist der Einstellungseffekt beim Vergleich der vorgewählten Häcksellängen 7mm und 12 mm. In Letzterer nimmt bei vergleichender Betrachtung vor allem der Anteil in der Siebfraktion > 13 mm um 10 % bzw. 8 % deutlich zu. Der mengenmäßig größte Anteil findet sich aber weiterhin mit rund 45 % bzw. 41 % in der Siebfraktion > 8 mm.

Unabhängig von der Trockenmassegehaltslage bewegen sich die Anteile in den Siebfraktionen > 19 mm und > 33 mm auf einem niedrigen Niveau (0,1 % bis 1,2 %). Ausgepägter ist der Einstellungseffekt auf die Siebfraktion > 13 mm. Mit der Einstellung auf eine theoretische Häcksellänge von 12 mm steigt auch der Anteil in dieser Siebfraktion deutlicher an. In beiden Trockenmassegehaltslagen werden vergleichsweise hohe Gewichtsanteile für die Feinanteile (< 3 mm) gefunden. Dies kann zum Teil auf das Abfrieren der Bestände vor den Versuchsfahrten zurückgeführt werden, was eine verstärkte Bröckelneigung hervorgerufen haben kann. In der niedrigeren Trockenmassegehaltslage werden mit circa 7 Gewichtsprozent niedrigere Anteile an Feinpartikeln gefunden als in der höheren Trockenmassegehaltslage mit annähernd 10 Gewichtsprozent. In Letzterer übersteigen dann auch die bei der Nachsiebung ermittelten Anteile an Feinstpartikeln (< 1,18 mm) die nach den Empfehlungen der Gesellschaft für Ernährungsphysiologie (GfE) erwünschte Obergrenze von 3 Gewichtsprozent.

Körneraufbereitungsgrades

Körneraufbereitungsgrad – CSPS (Corn Silage Processing Score)

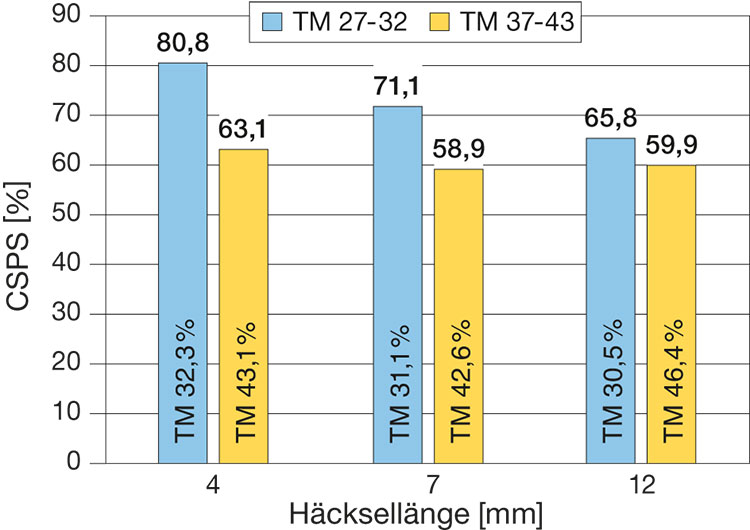

Zur Beschreibung des Körneraufbereitungsgrades wurde im Labor der CSPS-Index für die Proben bestimmt. Im vorliegenden Versuch werden in der niedrigeren Trockenmassegehaltslage die höheren CSPS-Werte erreicht (siehe Bild 10). Mit zunehmender, am Feldhäcksler vorgewählter Häcksellänge nimmt der CSPS-Index ab. Durchgängig über alle Häcksellängenvoreinstellungen werden nach MERTENS (2005) und LUFA NRW mit Werten von über und nahe 70 % in der niedrigeren Trockenmassegehaltslage sehr gute und mit Werten um 60 % in der höheren Trockenmassegehaltslage gute Körneraufbereitungsgrade erzielt.

Die Ursachen für den im Vergleich der Trockenmassegehaltslagen abnehmenden CSPS-Index bei höherem Trockenmassegehalt können mit den zur Verfügung stehenden Versuchsdaten nicht eindeutig geklärt werden. Auch die Stärkegehalte liegen im trockeneren Bestand rund 5 % unter denen der niedrigeren Trockenmassegehaltslage und umgekehrt nehmen die Faseranteile (NDF, ADF, ADL) zu. Möglicherweise wirkt sich hier das Abfrieren der Bestände vor der Ernte auf die Höhe der analysierten Stärkegehalte und Faseranteile im Futter und damit auf den CSPS-Index aus.

Fazit

Der geprüfte Feldhäcksler JD 9800 erreicht im DLG-Test vergleichsweise hohe Durchsätze und beweist unter den Versuchsbedingungen sein großes Leistungspotenzial. Bei einer theoretischen Häcksellänge von 12 mm wurden bis zu 328 t Frischmasse und bei einer theoretischen Häcksellänge von 4 mm immer noch über 300 t Frischmasse je Stunde geerntet. Dabei lagen die spezifischen Kraftstoffverbräuche in Liter je Tonne geerntete Frischmasse über alle Einstellungsvarianten mit Werten zwischen 0,46 l/t (12 mm) und 0,49 l/t (4 mm) auf einem sehr niedrigen Niveau. Diese gute Maschineneffizienz führt John Deere nicht zuletzt auf den relativ sparsamen LIEBHERR Motor in Verbindung mit dem Niedrigdrehzahlkonzept zurück, bei dem der gesamte Antriebsstrang und die Gutflusskomponenten an die niedrigeren Drehzahlen angepasst wurden.

Der Einfluss der Häcksellängenvorwahl am Feldhäcksler auf die Häcksellängenverteilung im Erntegut wird im Versuch gut sichtbar. In einigen Versuchsvarianten werden relativ hohe Anteile an Fein- (< 3 mm) und Feinstpartikeln (< 1,18 mm) im Häckselgut gefunden, was zum Teil auf die abgefrorenen Silomaisbestände zurückgeführt werden kann. Nach MERTENS (2005) und LUFA NRW werden durchgängig über alle Häcksellängenvoreinstellungen sehr gute und gute Körneraufbereitungsgrade erzielt.

Aufgrund der vorliegenden Ergebnisse wird dem selbstfahrenden Feldhäcksler John Deere 9800

(mit der geprüften Ausstattung) das Prüfzeichen „DLG-ANERKANNT“ im Einzelkriterium „Funktion und Arbeitsqualität in Silomais“ verliehen.

Nach MERTENS (2005) und LUFA NRW werden bei vorgewählten Häcksellängen von 4 mm und 7 mm sehr gute und bei einer Häcksellänge von 12 mm gute Körneraufbereitungsgrade erzielt.

Aufgrund der vorliegenden Ergebnisse wird dem selbstfahrenden Feldhäcksler John Deere 8600 i (mit der geprüften Ausstattung) das Prüfzeichen „DLG-ANERKANNT“ im Einzelkriterium „Funktion und Arbeitsqualität in Silomais“ verliehen.

Kontakt

DLG-Testzentrum Technik und Betriebsmittel • DLG TestService GmbH Standort Groß-Umstadt • Max-Eyth-Weg 1 • 64823 Groß-Umstadt • Tel: +49(0)69/24 788-600 Fax: +49(0)69/24 788-690 • tech@DLG.org