Roboter-Greifer für die Lebensmittelindustrie - Produktspezifische Lösungen

DLG-Expertenwissen 01/2019

Autor:

Prof. Dr. Herbert J. Buckenhüskes, DLG-Fachzentrum Lebensmittel

In Zusammenarbeit mit dem DLG-Arbeitskreis Robotik in der Lebensmittelherstellung

Im Zuge der fortschreitenden Automatisierung sind Roboter auch aus der modernen Lebensmittelindustrie nicht mehr wegzudenken. Bedeutende Fortschritte bezüglich des Hygienic Designs der Roboter, der automatischen Bilderfassung und -auswertung sowie im Bereich der Greifertechnik führen dazu, dass Roboter heute auch im direkten Kontakt mit Lebensmitteln eingesetzt und dabei mit immer diffizileren Aufgaben betraut werden können. Ziel dieser Publikation ist es, einen Überblick über die aktuell am Markt verfügbaren Greifersysteme für Applikationen zu geben, bei denen die Greifer direkt mit unverpackten Lebensmitteln in Kontakt kommen.

Greifen ist eine Grundbewegung in der Robotertechnik zum Erfassen und Halten von Objekten – z. B. Werkstücken oder Lebensmitteln. Technisch gesehen sind Greifer Teilsysteme von Handhabungseinrichtungen, die einen zeitweiligen Kontakt, also eine zeitweilige Verbindung zwischen Roboter und Greifobjekt herstellen. Sie sichern Position und Orientierung beim Aufnehmen und während des Ablegens von Objekten gegenüber der Handhabungseinrichtung. Dabei wird der Begriff „Greifer“ auch dann verwendet, wenn nicht im eigentlichen Sinne gegriffen, sondern etwas mit Hilfe flächig wirkender Kräfte gehalten wird, wie dies z. B. bei Vakuumsaugern der Fall ist.

Für die einwandfreie Funktion ausschlaggebend ist eine sichere Verbindung, welche von der Art der Wirkpaarung sowie der Anzahl und Größe der Kontaktebenen abhängig ist. Die Wirkpaarung ihrerseits kann über Kraft-, Form- oder Stoffpaarung erreicht werden. Im Falle der Kraftpaarung, einer reinen Reibpaarung, wird der Halt durch die Ausübung eines Druckes auf die Oberfläche des Werkstückes oder des Lebensmittels erzeugt. Von Formpaarung wird gesprochen, wenn das Halten durch eine mehr oder weniger formgleiche Umschließung des Objektes erfolgt. Vorteilhaft mit Blick auf empfindliche Lebensmittel ist hierbei, dass die übertragenen Klemmkräfte sehr klein sind. Bei einer Stoffpaarung schließlich wird der Kontakt mit dem zu handhabenden Objekt über die Ausnutzung der Adhäsion erreicht.

Je nach dem Wirkprinzip kann bei Greifern vor allem unterschieden werden zwischen mechanischen, pneumatischen, pneumostatischen / pneumodynamischen, elektrischen und adhäsiven Greifern, wobei fast alle Wirkprinzipien auch im Zusammenhang mit dem Handling von Lebensmitteln anzutreffen sind.

Greifer für die Lebensmittelindustrie

Als letztes Element einer kinematischen Kette stellen Greifer, auch Effektoren oder Endeffektoren genannt, einen der bedeutendsten Aspekte bei der Lösung von Automatisierungsprozessen in der Lebensmittelindustrie mit Hilfe von Handhabungsgeräten oder Manipulatoren dar, da sie hierbei die menschliche Hand ersetzen sollen – sie sind also die Schnittstelle zwischen Roboter und Lebensmittel. Neben den in Tabelle 1 zusammengefassten allgemeinen Anforderungen an Greifer müssen solche, die in direktem Kontakt mit Lebensmitteln eingesetzt werden, zwei lebensmittelspezifische Grundanforderungen erfüllen: Zum einen gilt auch für Greifersysteme, dass sie den hohen hygienischen Anforderungen der Lebensmittelindustrie und damit auch den Vorgaben des Hygienic Designs ohne Kompromisse gerecht werden und damit umfassend reinig- und desinfizierbar sein müssen (siehe Tabelle 2). Zum anderen sind Lösungen notwendig, die auf die in mehr oder weniger weiten Bereichen variierenden physikalischen und mechanischen Eigenschaften des jeweiligen Lebensmittels abgestimmt sind. Schließlich sollen die Greifer ihre Aufgaben tun, ohne dabei das Produkt zu zerstören sowie ohne sichtbare Spuren auf dessen Oberfläche zu hinterlassen.

Tab. 1: Allgemeine Anforderungen an Greifer [Hesse et al., 2004]

| Technologische Anforderungen |

| Greifzeit und -weg |

| Greifkraftverlauf |

| Anzahl der zu greifenden Objekte pro Griff |

| Einfluss der Greifobjekte |

| äußere Form (Toleranzen) |

| Masse |

| Oberflächeneigenschaften |

| Festigkeit |

| Einfluss des Roboters (Handhabungsvorrichtung) |

| Positioniergenauigkeit |

| Beschleunigung / Verzögerung der Achsen |

| Anschlüsse |

| Umweltparameter |

| Zuführeinrichtungen |

| Umgebungsbedingungen (Temperatur, Feuchte) |

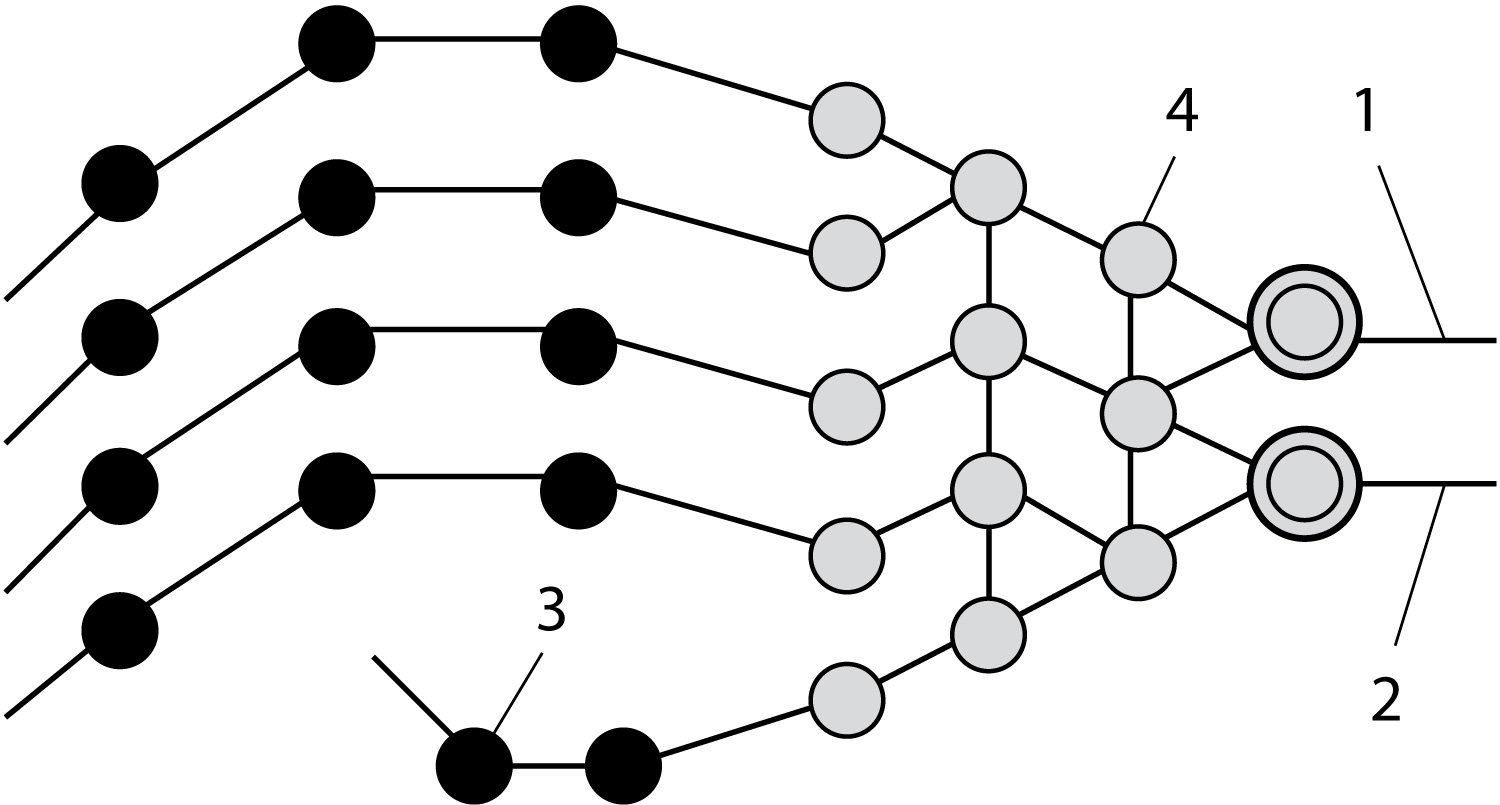

Es ist daher nicht verwunderlich, dass bei der Entwicklung von Greifern immer wieder auf die menschliche Hand geschielt wird, die aufgrund der in Abbildung 1 dargestellten Gelenke einen Freiheitsgrad von F = 22 besitzt, womit sie den wohl universellsten Greifer überhaupt darstellt. Für die meisten industriellen Applikationen ist diese Flexibilität bei weitem nicht notwendig, sodass oftmals aufgabenspezifische Greifersysteme entwickelt werden.

Tabelle 3 vermittelt eine grundsätzliche Einschätzung der Vor- und Nachteile einiger Greiferprinzipien hinsichtlich ihres Einsatzes in direktem Kontakt mit Lebensmitteln.

Tab. 2: Hygienic Design – ein wichtiger Baustein zur Sicherung der Lebensmittelqualität [Franke, 2010]

| Hygienic Design |

| Hygienic Design ist die reinigungsgerechte oder auch reinigungsfreundliche Gestaltung von Bauteilen, Komponenten und Produktionsanlagen. |

| Bei der konstruktiven Gestaltung werden die Anforderungen an die Reinigbarkeit berücksichtigt, so dass alle Bereiche vermieden werden, in denen sich Schmutz ansammeln kann und die eine Gefahr für das Lebensmittel darstellen können. |

| Eine effektive und sichere Reinigung von Produktionsanlagen erfordert leicht reinigbare Komponenten. |

Tab. 3: Greiferprinzipien und ihre Eignung für den Einsatz bei Lebensmitteln [geändert nach Franke und Hukelmann, 2014]

| Prinzip | Vorteile | Nachteile |

| Mechanische Greifer (inkl. Nadelgreifer) | • Hygienic Design möglich | • begrenzter Greifweg • Oberflächeneinfluss auf das Lebensmittel |

| Überdruckgreifer | • komplett geschlossen • „weicher“ Andruck | • begrenzter Greifweg • begrenzte Greifkraft |

| Vakuumsauger | • variabel bezüglich Abmessungen | • Ansaugen von Produktresten oder Feuchtigkeit |

| Luftstromgreifer | • kein Ansaugen • einfache Form | • feste, glatte Oberflächen erforderlich |

| Elektrostatische Greifer | • geringe mechanische Belastung | • geringe Haftkraft |

Mechanische Greifer

Mechanische Greifer gibt es entsprechend der jeweiligen Aufgabenstellung in sehr unterschiedlichen Ausführungen. Eine grundsätzliche Einteilung unterscheidet zwischen Einfinger-, Zweifinger- oder Mehrfingergreifern jeweils in starrer, starr-gelenkiger oder elastischer Ausführung. Angetrieben werden können diese mechanisch, pneumatisch oder elektrisch, wobei der pneumatische Antrieb aufgrund seiner einfachen Handhabung weit verbreitet ist.

Seit Anfang dieses Jahrhunderts stehen die ersten mechanischen Greifer zur Verfügung, die unter konsequenter Anwendung der Regeln des Hygienic Designs für den direkten Kontakt mit Lebensmitteln konstruiert wurden. Damit sind diese aber nicht nur für die Lebensmittelindustrie interessant, vielmehr sind sie auch zum Einsatz in der Produktion medizinischer oder pharmazeutischer Produkte geeignet. Zu den ersten derartigen Greifern zählten die Greifmodule der Produktreihe LMG von Schunk, die mit ihrem komplett abgedichteten Gehäuse aus korrosionsbeständigem, poliertem Edelstahl ohne Probleme den branchenüblichen Reinigungs- und Desinfektionsmitteln widerstanden und die sogar mit Hilfe von Hochdruckreinigern gesäubert werden konnten. Von der Konstruktion her handelte es sich um Winkelgreifer mit einem einstellbaren Öffnungswinkel von 20° bis 180°. Um den Verlust eines Lebensmittels bei Druckabfall zu verhindern, waren die Greifer mit einer Greifkrafterhaltung durch eine integrierte Feder ausgestattet. Zur schlauchlosen Versorgung des Greifers mit Druckluft für die Greiferbetätigung diente ein Direktanschluss. Während die LMG-Reihe nicht mehr am Markt verfügbar ist, werden ähnliche Greifmodule heute von zahlreichen Herstellern angeboten.

Um ein Lebensmittel optimal handhaben zu können, müssen die Greiferfinger an die Eigenschaften des jeweiligen Lebensmittels angepasst werden. In der Praxis bedeutet dies, dass nur relativ wenige Fingertypen standardmäßig für mechanische Greifermodule angeboten werden. In den meisten Fällen werden sie bedarfsgerecht gestaltet und kundenspezifisch produziert.

War dies früher nur unter großem Aufwand zu realisieren, so eröffnet der industrielle 3D-Druck seit rund 10 Jahren schier unbegrenzte Möglichkeiten von Greifer- und Saugerlösungen, welche sich auch wirtschaftlich darstellen lassen. Im Jahr 2015 hat Lehmann & Voss mit Luvosint 65-8824 ein Polypropylen (PP) für das Lasersintern von Robotergreifern auf den Markt gebracht, das wiederum neue Innovationen ermöglicht. Aufgrund der geringen spezifischen Dichte ist das Material etwa 10 % leichter als PA12, was bei Roboteranwendungen mit hohen Geschwindigkeiten von großer Bedeutung ist. Die hohe Zähigkeit des Materials ermöglicht zudem die Konstruktion platzsparender, druckluftbetriebener Aktoren. Und da Luvosint 65-8824 keine Feuchtigkeit aufnimmt, versprödet es nicht durch den Kontakt mit trockener Druckluft. Für Lebensmittelanwendungen überaus bedeutend ist dabei, dass dadurch auch ein mikrobieller Bewuchs verhindert wird.

Adaptiver Greiffinger DHAS

Ein Produkt der Bionic sind die von Festo angebotenen Adaptiven Greifer, FinGripper Finger genannt, die sich den sogenannten Fin Ray Effect® (Fin Ray Effect® ist eine Marke der EvoLogics GmbH, Berlin) zunutze machen. Dieser wurde von den Schwanzflossen von Knochenfischen abgeschaut, die sich einer auf sie einwirkenden Kraft entgegenbiegen.

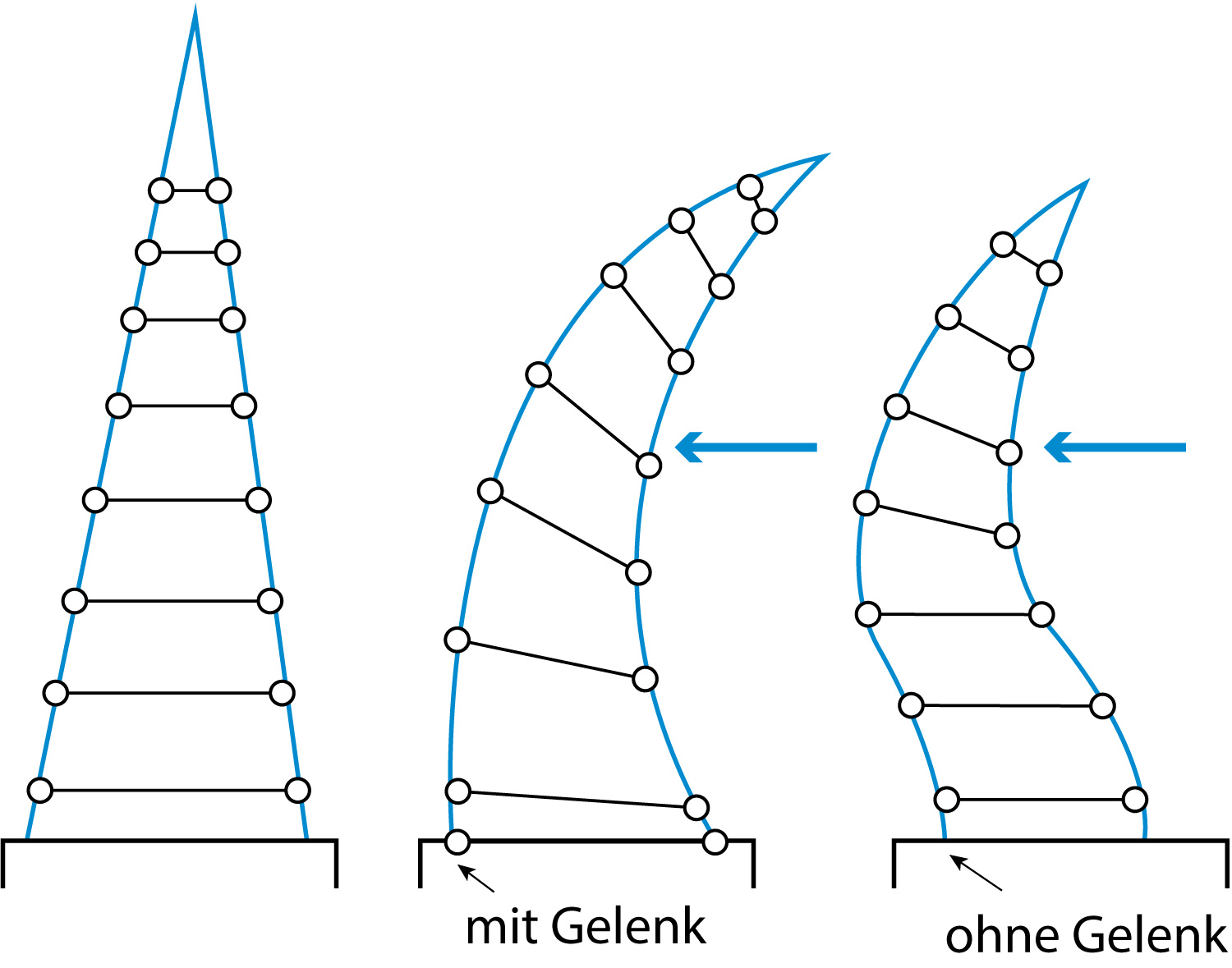

Eine Möglichkeit der technischen Umsetzung dieses Effektes sind die FinGripper Finger. Sie bestehen aus zwei flexiblen Kunststoffbändern, die dreieckförmig in einer Spitze zusammenlaufen. In regelmäßigen Abständen sind in sich starre Querstreben eingesetzt, welche über Gelenke mit den Bändern verbunden sind. Aufgrund dieses flexiblen, gleichzeitig aber festen Verbunds der Glieder können sich die Greiffinger bei seitlich einwirkendem Druck an die Kontur eines Objektes anpassen (Abb. 2).

Die FinGripper Finger werden einteilig als komplettes Teil mitsamt der Querstreben und deren Lagerung mit Hilfe von 3D-Druckern hergestellt. Diese arbeiten im Selective Laser Sintering Verfahren, bei dem nacheinander 0,1 mm dicke Schichten aus Polyamidpulver aufgetragen werden, welche dann zu einem festen Bauteil aushärten. Neben der Funktion vorteilhaft bei diesen Greifern ist deren geringes Gewicht, was ein sehr energieeffizientes Greifen und Bewegen von Objekten ermöglicht.

Das adaptive Greifen kann zwar bei vielen unterschiedlichen Aufgabenstellungen genutzt werden, doch zeichnet es sich vor allem durch die Adaption der Struktur an unterschiedliche Objektkonturen aus, so dass nicht nur unterschiedlich geformte und unterschiedlich große, sondern gerade auch druckempfindliche, zerbrechliche Objekte ohne Beschädigung bewegt und platziert werden können. Zur Auslegung und Größe des einzusetzenden FinGrippers stehen Kalkulationsprogramme zur Verfügung, doch kann dafür als Richtwert angenommen werden, dass der Durchmesser der zu handhabenden Objekte etwa der Länge des Greiffingers entsprechen sollte.

Elastomergreifer

In diese Gruppe von Greifern gehört auch der vom Fraunhofer IVV Dresden entwickelte Elastomergreifer, der auf den wissenschaftlich-technischen Ergebnissen eines Kooperationsprojektes (des IGF-Projektes Nr. AiF-FV 404 ZBG) mit dem Deutschen Institut für Lebensmitteltechnik e.V. (DIL) und dem Deutschen Institut für Kautschuktechnologie e.V. basiert.

Grundlegendes Element der Elastomergreifer sind sogenannte Beugefinger, die aus einem weichen, dehnbaren Material bestehen. Indem eine Seite des Materials nicht oder weniger dehnbar gestaltet wird wie die andere, führt eine Druckerhöhung im Innern des Fingers dazu, dass sich der Finger um diese Seite beugt. Lässt der Druck nach, geht die Beugung wieder zurück.

Der Elastomergreifer wurde entsprechend den Bedingungen des Hygienic Designs konstruiert und entspricht den aktuellen Hygienestandards. Praktisch bedeutet dies eine komplett geschlossene Bauweise, so dass der Produktbereich sicher vom Innenleben des Greifers getrennt ist. Die Greifer sind reinigungsgerecht gestaltet und können ohne Demontage gereinigt und desinfiziert werden.

Die Vorteile der Elastomergreifertechnologie werden vom IVV wie folgt zusammengefasst:

- Minimierung der hygienischen Risiken

- Flexibles und schonendes Greifen und damit eine sichere und zerstörungsfreie Handhabung von sensiblen Lebensmitteln

- Hohe Adaptionsfähigkeit über ein großes Produktspektrum

- Große Formatflexibilität

- Hohe Produktivität

Vakuumgreifer

Neben mechanischen Greifern gibt es eine Vielzahl von Greifersystemen, welche auf Basis der Vakuumtechnik arbeiten. Um diese weitverbreiteten Systeme funktionell und wirtschaftlich gestalten zu können gilt es, durch entsprechende Bauformen ein Optimum aus Tragkraft, Druckluftverbrauch, Toleranz gegenüber Produktresten wie etwa abgelösten Panadepartikeln sowie Toleranz gegenüber einer Druckluftleckage zu schaffen, wie sie durch unvollständige Abdeckung der Ansaugfläche entstehen kann.

Für den direkten Kontakt mit Lebensmitteln werden Greiferkonstruktionen aus Edelstahl sowie individuell konstruierte Sauggreifer aus lebensmittelzugelassenen Silikonpolymeren eingesetzt, die sich beim Ansaugen aufgrund ihrer Strömungsmechanik definiert verformen. Dadurch können mit derartigen Greifern auch unregelmäßig geformte Objekte, wie zum Beispiel Hühnerfilets oder -keulen, präzise angesaugt und dabei wie bei einem mechanischen Greifer teilweise umschlossen werden, so dass ein sicherer Griff mit geringem Vakuum resultiert. Für Standardaufgaben wie das Handhaben einer vordefinierten Anordnung geometrisch einheitlicher Objekte werden heute bereits Baukastensysteme angeboten, mit denen sich das passende Greiferwerkzeug aus Standardteilen zusammensetzen und bei Bedarf auch wieder modifizieren lässt.

Vakuumsauger, die bei Pick & Place-Anwendungen zum Einsatz kommen, haben – entsprechend der Bedeutung des Begriffes – alle die gleiche Aufgabe: Teile anzuheben und zu bewegen. In Abhängigkeit von Form, Größe und Material der zu handhabenden Objekte kommen dabei unterschiedliche Saugnäpfe zum Einsatz:

- Balgensauger werden verwendet, wenn es dabei Höhenunterschiede auszugleichen gibt,

- Flachsauger bieten bei planen Oberflächen beste Stabilität, und

- Oval- sowie Ringsauger finden ihre Anwendung unter beengten Platzverhältnissen.

Abb. 5: Beispiele für Vakuumsauger

| Vorteile von Vakuumgreifern |

| Eine freie Fläche auf dem Objekt reicht für das Greifen aus • Äußere Abmessungen des Objekts können sehr stark variieren |

| Nur die zulässige Leckrate muss überwunden werden • Für das Greifen und Transportieren des Objektes müssen keine weiteren Voraussetzungen erfüllt werden • Der Greifer muss nicht unbedingt exakt platziert werden • Höhere Fehlertoleranz bezüglich Objekterkennung |

| Die Objekte müssen nicht umfasst werden • Es ist kein Freiraum zwischen den Produkten erforderlich • Objekte müssen nicht vereinzelt werden. So können etwa mehrere aufeinanderliegende Scheiben Wurst auf einmal gegriffen werden. |

Als Beispiel für einen Fall, in dem Sauger besonders an die vorgegebenen Bedingungen bei der Applikation angepasst werden mussten, sei die Umsetzung von verpackten Wurstwaren in Kartons angesprochen. Der kritische Punkt lag in diesem Fall in der Tatsache, dass die Oberfläche der Verpackung flexibel ist und die Folie nachgibt. Experten von FIPA schlugen deshalb den Einsatz von Ovalsaugern 1,5 Balgen vor, welche auf Alu-Platten vulkanisiert sind. Höhendifferenzen, welche unter anderem durch die Biegeschlaffheit der Wurstpackungen entstehen, werden durch die Balgen ausgeglichen. Die Alu-Platte sorgt für die flächige Stabilität der Sauger und im Oval des Saugers angeordnete Abstützrippen verhindern das Einsaugen der Folie. Unterstützt wird der Arbeitsgang dadurch, dass sich die flexiblen Lippen der aus Vinyl gefertigten Sauger gut an die Oberflächenbeschaffenheit der Verpackungen anpassen.

Vakuumsauger und Lebensmittelsicherheit

Im Hinblick auf die Lebensmittelsicherheit ist zu bedenken, dass im Zuge des Arbeitsprozesses Teile der Saugglocken in das Lebensmittel gelangen können. Daher werden heute Maßnahmen getroffen, derartige Teile detektieren und somit wieder aussortieren zu können. Eine Möglichkeit besteht darin, die Sauger blau zu färben, eine Farbe, die in Lebensmitteln selten vorkommt und daher schnell gesehen wird. Effektiver ist aber der Einsatz von Saugern, welche aus einem Material bestehen, das mit Hilfe von Metalldetektoren aufgespürt werden kann. Ein Beispiel hierfür ist Silikon, das mit geringen Mengen eines Metalloxids dotiert ist.

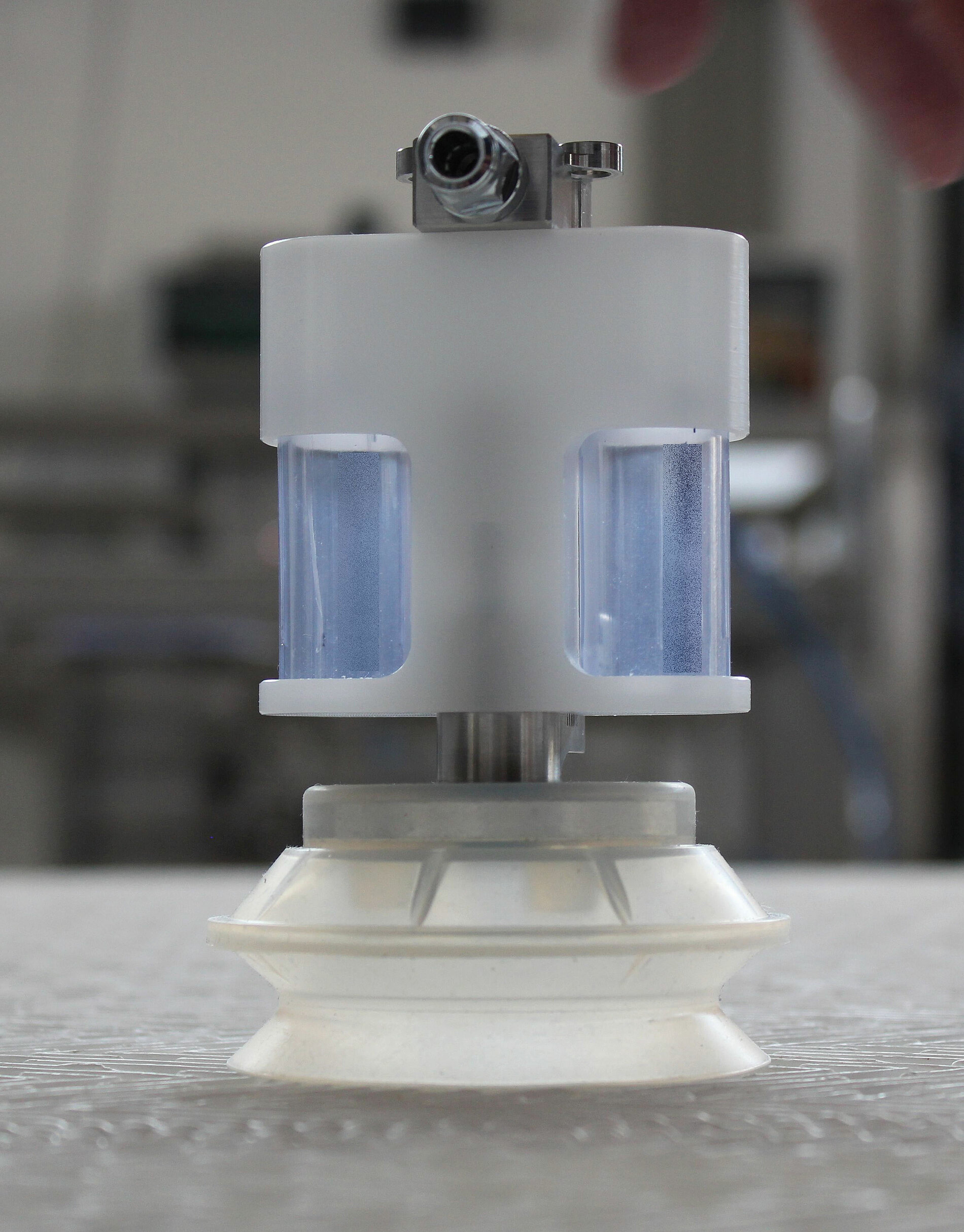

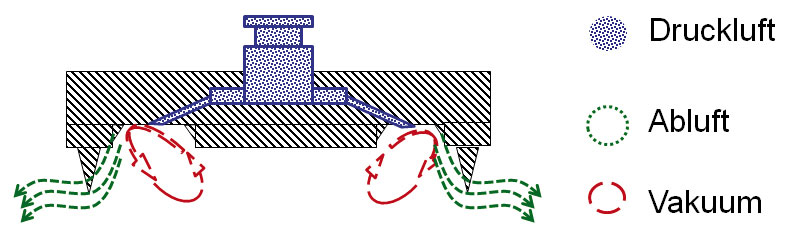

HDHF-Greifer

Zu den jüngeren Innovationen auf dem Gebiet der Vakuumgreifer zählt eine Entwicklung des Deutschen Institutes für Lebensmitteltechnik e. V. (DIL) in Quakenbrück. Zielsetzung war ein Greifersystem, das einfach und vollständig reinigbar sowie unter den Bedingungen in der Lebensmittelindustrie möglichst vielseitig anwendbar ist. Um die Flexibilität bei der Handhabung von Lebensmitteln mit stark variierenden Abmessungen gewährleisten zu können, wurde dabei auf das Prinzip der Unterdrucksauger (Vakuumgreifer) zurückgegriffen. Im Gegensatz zu bisher verfügbaren Vakuumgreifern wird die Haltekraft für das Produkt hierbei über einen Unterdruck zwischen Greifer und Lebensmitteloberfläche aufgebracht. Bei der Auslegung und Konstruktion der sogenannten HDHF-Greifer (Hygienic Design, High Flux) wurden konsequent die Anforderungen des Hygienic Designs berücksichtigt, ohne dass dadurch die Vorteile des Vakuumgreifers beeinträchtigt werden. So wird der notwendige Unterdruck hierbei direkt im Greifer erzeugt, so dass es keine Schläuche oder Rohrleitungen gibt, die innen verschmutzen können. Weiterhin wurde der Greifer so konstruiert, dass Verstopfungen durch abgesaugte Produktpartikel weitgehend ausgeschlossen sind. Durch eine geeignete Luftführung bei der Erzeugung des Vakuums aus Druckluft wurde ein hoher Luftverstärkungsfaktor integriert, so dass auch bei teilweise luftdurchlässigen Objekten noch ein sicherer Transport möglich ist. Mittels einer geeigneten Sensortechnik ist es zudem möglich, definierte Kräfte zu applizieren und den erfolgreichen Transportvorgang zu dokumentieren bzw. die Anzahl der eingelegten Objekte mitzuzählen. Alle Teile des Greifers sind aus lebensmittelgeeignetem Edelstahl bzw. aus entsprechenden Kunststoffen hergestellt. Das Greifkonzept selbst basiert auf der Kombination des universell einsetzbaren HDHF-Vakuumerzeugers mit einer produktspezifischen Greifglocke. Die Abstimmung der Saugglocke mit dem jeweiligen Produkt ist wenig problematisch, da die Saugglocken mit einem 3D-Druckverfahren realisiert werden können. In einigen Fällen lassen sich auch kommerziell erhältliche Gummisauger auf den HDHF adaptieren. Wie die bisherigen Erfahrungen zeigen, können fast alle nichtflüssigen Lebensmittel mit Hilfe dieses Greifers gehandhabt werden.

Tab. 5: HDHF- und HDB-Greifer im Vergleich [Franke und Hukelmann, 2014]

| Attribute | HDHF-Greifer | HDB*-Greifer |

| Anforderungen „Hygienic Design“ erfüllt? | ja | ja |

| flächenbezogene Haltekraft | mittel (bis zu 35 % Vakuum) | gering (bis zu 15 % Vakuum) |

| Druckluftverbrauch | mittel (120 l/min) | mittel (180 – 250 l/min) |

| Leckagetoleranz | hoch | sehr hoch |

| produktspezifische Saugglocken verfügbar? | ja | nein |

| spezielle Eigenschaften | große Leckagetoleranz | leckageunabhängiger Betrieb |

(* HDB = Hygienic Design, Bernoulli)

Elektroadhäsive Greifer

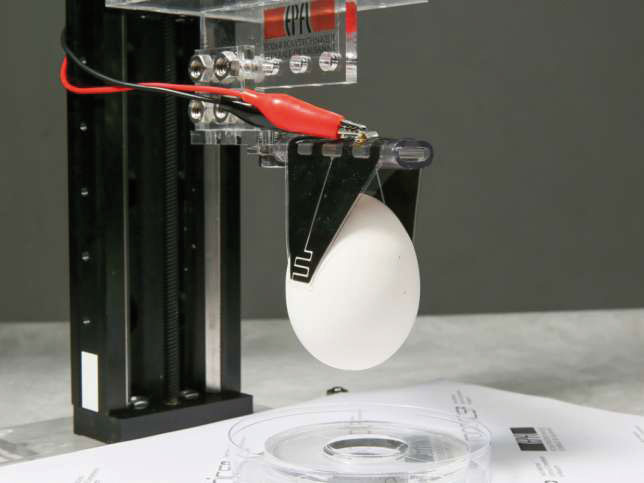

Einen neuen Ansatz verfolgen Forscher der École polytechnique fédérale de Lausanne (EPFL). Der von ihnen entwickelte Prototyp eines Robotergreifers ist sanft und flexibel genug, etwa ein Ei oder ein einzelnes Blatt Papier zu ergreifen und festzuhalten. Andererseits ist er aber auch so stark, dass er das 80-Fache seines eigenen Gewichts heben kann.

Basis des Greifers sind zwei flexible, weiche Gummiflügel mit integrierten Elektroden, die als Daumen und Zeigefinger interpretiert werden können. Seinen festen Griff verdankt der Greifer der Elektroadhäsion. Die Elektroden sind in den Flügeln so angeordnet, dass es zu einer Maximierung des entstehenden elektrischen Feldes kommt, was einen zehnfach verstärkten Elektroadhäsionseffekt gegenüber konventionellen Anordnungen zur Folge hat.

Im Ruhezustand rollen sich die beiden Flügel nach außen. Wird eine elektrische Spannung angelegt, werden die Flügel gegensätzlich aufgeladen und biegen sich nach innen und fixieren so jedwedes Objekt, das zwischen ihnen liegt, unabhängig von dessen Form. Und die Flügel sind schnell: Sie benötigen nur etwa 200 Millisekunden, um auf die Spannung zu reagieren. Laut den Forschern der EPFL ist es das erste Mal, dass Elektroadhäsion und Soft-Robotik miteinander kombiniert wurden. Mit Hilfe integrierter Sensoren kann sich der Greifer selbst kontrollieren und Objekte mit speziellen oder variierenden Formen handhaben.

Mechatronisches Modell

Moderne Greifsysteme bestehen aus einem grundlegenden Wirkprinzip, einer mechanischen Konstruktion mit kinematischem Aufbau und elektronischen Elementen. Um diese Systeme inklusive der Sensorik und der dahinterstehenden Logik komplett zu beschreiben, reichen CAD-Daten alleine nicht aus. Hier stellt das mechatronische Modell die nächste konsequente Stufe dar, in der die mechanischen und elektronischen Komponenten inklusive ihrer Logik und ihres Verhaltens beschrieben werden. Damit kann ein mechatronisches Modell nicht nur für die Planung, sondern auch für die Inbetriebnahme, die Programmierung, die Überwachung und die Optimierung während der Produktion herangezogen werden.

So, wie Gerätelieferanten heute die CAD-Daten ihrer Komponenten und Greifer bereitstellen, wünschen sich Systemintegratoren und Kunden entsprechende mechatronische Modelle, die in einem einheitlichen und kompatiblen Format alle relevanten mechatronischen Eigenschaften beschreiben. Mit AutomationML (Automation Markup Language) steht dazu etwa aus der Automobilindustrie ein neutrales Datenformat zur Verfügung, das Geometrie, Kinematik und Logik standardisiert zusammenfasst. Genauso wie HTML den Aufbau einer Webseite mit Text, Bild und Logik beschreibt, kann AutomationML den funktionalen Aufbau von einzelnen Baugruppen, komplexeren Anlagen und ganzen Fabriken beschreiben. Der direkte Signalaustausch kann dann im Idealfall direkt über die herstellerneutrale OPC-UA Schnittstelle erfolgen. Die Kombination von AutomationML und OPC-UA bietet einsatzfähige Standards, die eine maximale Flexibilität und sehr viele Einsatzmöglichkeiten bieten. „Open Platform Communications Unified Architecture, kurz OPC-UA, ist eine plattformunabhängige, service-orientierte Architektur mit der Fähigkeit, Maschinendaten (Regelgrößen, Messwerte, Parameter usw.) nicht nur zu transportieren, sondern auch maschinenlesbar semantisch zu beschreiben“. (Quelle: de.wikipedia.org/wiki/OPC_Unified_Architecture)

Fazit

Der ökonomische Druck, hygienische Anforderungen, eine unverzichtbare, zuverlässige Dokumentation und Rückverfolgbarkeit, Nachhaltigkeit und Ressourceneffizienz sowie nicht zuletzt der zunehmende Mangel an qualifizierten Arbeitskräften sind die wesentlichen Faktoren, welche auch die Lebensmittelindustrie dazu zwingen, die Automatisierung ihrer Betriebe und Produktionen voranzutreiben. Wenn dabei auch gleichzeitig das Thema Industrie 4.0 berücksichtigt wird, so kommt man um die Flexibilität der Roboter nicht herum. Hieraus resultiert ein enormes Zukunftspotenzial für die Roboterhersteller, aber auch für die Entwickler und Hersteller von Greifern. Wenn diesbezüglich in den letzten Jahren auch bedeutende Fortschritte erzielt worden sind, so ist auf dem Gebiet der Greiferentwicklung doch noch erhebliche Arbeit zu leisten, um den vielfältigen Anforderungen der verschiedenen Branchen der Lebensmittelindustrie gerecht werden zu können. Angesichts der vielfältigen Besonderheiten in den verschiedenen Branchen der Lebensmittelindustrie wäre hierbei eine noch engere Zusammenarbeit mit den kompetenten Greiferherstellern zu begrüßen, um die Greifer anhand konkreter Aufgabenstellungen weiterzuentwickeln und eventuell auch noch zu erforschende Aspekte zu formulieren. Ohne Frage bleibt die zukünftige Entwicklung bei Greifern weiterhin herausfordernd und spannend!

Literatur

- Franke, K.: Roboter in der Lebensmittelherstellung – Lösungsansätze der DIL-Robotik. Vortrag im Rahmen des AUTOMATICA FORUMS Future Markets: Von der Lebensmittelindustrie bis zur Medizintechnik. 09.06.2010, München

- Franke, K.; Hukelmann, B.: Roboter in der Lebensmittelherstellung – Lösungsansätze der DIL-Robotik. Vortrag auf dem GDL Kongress Lebensmitteltechnologie. 16.-18.10.2014, Rodgau

- Hesse, S.; Greifertechnik. Effektoren für Roboter und Automaten. © 2011 Carl Hanser Verlag, München

- Hesse, S.; Monkmann, G.J.; Steinmann, R.; Schunk, H.: Robotergreifer. © 2004 Carl Hanser Verlag, München