Dichtigkeitsprüfungen von MAP-Verpackungen

DLG-Expertenwissen 06/2016

Download Druckversion

Autorin:

Saskia Huber, Global Marketing Manager Secondary Industries,

Application Technology, R&D Support

Linde AG, Linde Gases Division, Carl-von-Linde-Str. 25, 85716 Unterschleißheim

saskia.huber@linde.com, www.linde-gas.de

In Zusammenarbeit mit dem DLG-Ausschuss für Lebensmitteltechnologie

Ein wirksames Konzept der Lebensmittelkonservierung ist das Verpacken unter Schutzatmosphäre, kurz MAP (Modified Atmosphere Packaging). MAP kann das Mindesthaltbarkeitsdatum vieler Lebensmittel verlängern – vorausgesetzt die Verpackung ist intakt. Daher sind Dichtigkeitsprüfungen als Teil eines ganzheitlichen Verpackungskonzepts unverzichtbar. Im Anschluss an das Verpacken unter Schutzatmosphäre durchgeführt, sollen sie sicherstellen, dass nur einwandfreie Verpackungen die Produktion verlassen. Am Markt sind hierfür eine Reihe unterschiedlicher Verfahren verfügbar. Das Spektrum reicht von Stichprobentests im Wasserbad über visuelle Inline-Prüfungen bis hin zu gasbasierten Technologien, die eine undichte Verpackung erkennen. Für Lebensmittelhersteller sind bei der Auswahl der Methode vor allem die Zuverlässigkeit der Prüfung sowie deren Effizienz ausschlaggebend.

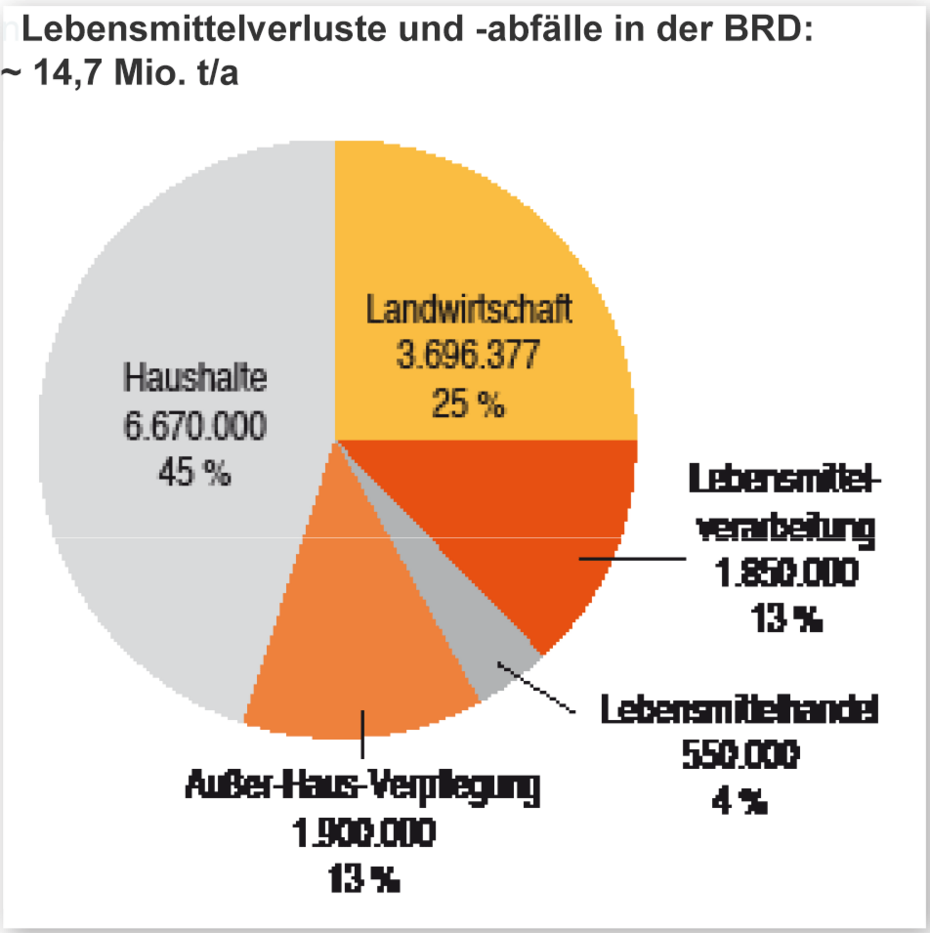

Jedes Jahr fallen allein in Deutschland knapp 15 Millionen Tonnen Lebensmittelabfälle an. Zu diesem Ergebnis kommt eine vom Bundesministerium für Ernährung und Landwirtschaft geförderte Studie der Universität Stuttgart (vgl. Grafik).1Lebensmittelabfälle fallen dabei entlang der gesamten Wertschöpfungskette an. Hauptverursacher sind demnach Privathaushalte mit 6,67 Millionen Tonnen: Jeder Bundesbürger wirft im Jahr durchschnittlich 81,6 Kilogramm Lebensmittel weg. 1,9 Millionen Tonnen Lebensmittabfälle entstehen bei Großverbrauchern, 1,85 Millionen Tonnen in der Industrie und 0,55 Millionen Tonnen im Handel. Die Gründe für das Entstehen von Lebensmittelabfällen sind vielfältig und unterscheiden sich je nach Bereich. In der Industrie, die für 13 Prozent der Lebensmittelabfälle verantwortlich ist, werden Produkte unter anderem aufgrund von Fehlern im Herstellungsprozess entsorgt. Der Handel beispielsweise entsorgt Überbestände, die durch schwer kalkulierbares Einkaufsverhalten entstehen, sowie Produkte, deren Mindesthaltbarkeitsdatum abgelaufen ist. Neben mangelhafter Wertschätzung von Lebensmitteln, Fehlplanung und falscher Aufbewahrung zählt ein abgelaufenes Mindesthaltbarkeitsdatum auch in Privathaushalten zu den wichtigsten Ursachen für das Entsorgen von Nahrungsmitteln. In einer Forsa-Umfrage gaben 84 Prozent der befragten Verbraucher als Gründe für das Wegwerfen von Lebensmitteln ein abgelaufenes Mindesthaltbarkeitsdatum oder den Verderb der Ware an.2

1Ermittlung der weggeworfenen Lebensmittelmengen und Vorschläge zur Verminderung der Wegwerfrate bei Lebensmitteln in Deutschland.

Studie der Universität Stuttgart (gefördert vom Bundesministerium für Ernährung, Landwirtschaft und Verbraucherschutz), unter:

(abgerufen am 30.06.2016)

2Der Wert von Lebensmitteln. Forsa-Umfrage im Auftrag Bundesministeriums für Ernährung, Landwirtschaft und Verbraucherschutz, unter:

www.bmel.de/SharedDocs/Downloads/Presse/ForsaUmfrageWertVonLM.pdf (abgerufen am 30.06.2016)

Lebensmittelschutz auf natürliche Art

Das Verpacken unter Schutzatmosphäre ist ein international anerkanntes und etabliertes Verfahren, das es der Lebensmittelindustrie ermöglicht, die hohen Anforderungen an Frische und Haltbarkeit von Einzelhandel und Verbrauchern zu erfüllen. Oft ergänzt MAP andere Techniken wie Hochdruck- und Mikrowellenverfahren oder Sauerstoffabsorption. Beim MAP-Verpacken kommen vorrangig die Schutzgase Kohlendioxid (CO2), Stickstoff (N2), Sauerstoff (O2) und Argon (Ar) zum Einsatz. Damit Geschmack, Struktur und Erscheinungsbild des verpackten Lebensmittels erhalten bleiben, sind verschiedene Mischungsverhältnisse notwendig.

Die Voraussetzung für eine längere Haltbarkeit von Nahrungsmitteln bildet, neben produktspezifisch abgestimmten Schutzgasen, die Verpackungsfolie. Sie dient als Wasserdampf-, UV- und Gasbarriere. Qualitätsmindernde Undichtigkeiten, z. B. durch eine fehlerhafte Siegelung oder defektes Ausgangsmaterial, müssen in der Produktion so früh wie möglich entdeckt werden. Ist die Verpackung beschädigt, verdirbt das Lebensmittel in der Regel vor Ablauf des Mindesthaltbarkeitsdatums. Reklamationen, Imageverlust oder gar gesundheitliche Gefahren für den Endverbraucher können die Folge sein.

Stichprobe versus Inline-Prüfung

Grundsätzlich ist bei Dichtigkeitsprüfungen zwischen Stichprobentests und einer integrierten Prüfung im Produktionsprozess zu unterscheiden. Die Durchführung von Stichproben zur Identifizierung von Undichtigkeiten ist kostengünstig, aber darauf beschränkt, anstelle der gesamten Partie eine Teilmenge zu untersuchen. Mit Stichproben kann auf die Partie geschlossen werden. Bei der Beurteilung der Verpackung wird ein bestimmtes Signifikanzniveau bzw. ein Vertrauensniveau zugrunde gelegt.

Andere Systeme ermöglichen hingegen eine Dichtigkeitsprüfung aller Verpackungen. Sie werden direkt in die Produktionslinie integriert. Am Markt sind verschiedene Inline-Lösungen verfügbar, die sich je nach eingesetzter Technologie voneinander unterscheiden. So sind manche Verfahren nur für bestimmte Verpackungen geeignet: Sie können also beispielsweise nur für steife oder aber nur für flexible Verpackungen genutzt werden. Andere Applikationen führen die Kontrollen chargenweise durch. Dies kann, zum Beispiel aus Platzgründen, gewünscht sein. Wie bei den Stichprobentests lässt sich jedoch nicht ausschließen, dass ganze Chargen aufgrund einer einzelnen fehlerhaften Verpackung verworfen oder neu verpackt werden müssen. Eine hohe Wirtschaftlichkeit und Effektivität erreichen Systeme, die die zuverlässige Identifizierung einzelner defekter Verpackungen gewährleisten, flexibel einsetzbar sind und mit den hohen Produktionsgeschwindigkeiten mithalten. So wird die Dichtigkeitsprüfung nicht zum Nadelöhr.

Im Folgenden werden die gängigsten Verfahren für die Stichproben- als auch für die Inline-Prüfung vorgestellt.

Systeme im Überblick: Stichprobentests

Wasserbad

Das einfachste Stichprobenverfahren zur Dichtigkeitsprüfung ist das Wasserbad: Wird eine Verpackung unter Wasser gedrückt, zeigen aufsteigende Gasblasen Leckagen an. Für den Einsatz in der Lebensmittelindustrie stehen Lösungen auf der Basis dieser Methode zur Verfügung. Die Prüfung läuft wie folgt ab: Die zu testende Verpackung wird in einer mit Wasser gefüllten Vakuumkammer platziert und der Luftraum über dem Wasser evakuiert. Durch die so entstehende Druckdifferenz bläht sich die Verpackung auf. Bei einer Leckage steigen erkennbar Luftblasen aus der Verpackung im Wasser auf. Der Vorteil dabei: Die undichte Stelle lässt sich so präzise lokalisieren. Die nassen Verpackungen mitsamt den Produkten sind Ausschuss. Aufgrund der einfachen Bedienung und der geringen Anschaffungskosten ist diese Art der Dichtigkeitsprüfung weit verbreitet.

Differenzdruckverfahren

Eine weitere Möglichkeit, Verpackungen stichprobenartig zu prüfen, stellt das Differenzdruckverfahren dar. Hierbei wird die zu prüfende Verpackung in eine Kammer gegeben, die anschließend automatisch evakuiert wird. Fällt der Druck in der Probepackung durch eine Leckage ab, stellt sich im Vergleich zum eingestellten Referenzvolumen ein Differenzdruck ein. Die Ergebnisse der Prüfung liegen nach einigen Sekunden vor und können dokumentiert werden. Bei diesem Verfahren wird kein spezielles Prüfgas benötigt. Das in der Verpackung vorhandene Schutzgas oder Luft reichen aus, um die Prüfung durchzuführen. Anders als im Wasserbad erfolgt die Prüfung zerstörungsfrei, sodass die getesteten Verpackungen der Linie wieder zugeführt werden können. Es ist möglich, entsprechende Systeme in die Produktionslinie zu integrieren, um hier automatisiert Stichproben zu nehmen. Aufgrund der relativ langen Prüfzeit von mehreren Sekunden pro Packung ist diese Lösung für niedrigere Prüffrequenzen geeignet.

Gasbasierte Verfahren

Gasbasierte Verfahren prüfen die Dichtigkeit von MAP-Verpackungen über eine Analyse der Schutzatmosphäre oder durch Zugabe eines Prüfgases. Im Vergleich zu dem Wasserbadtest bietet die Kontrolle auf Basis der Prüfgas-Detektion eine schnelle und objektive Beurteilung der Verpackungsdichtigkeit, die zugleich zerstörungsfrei erfolgt. Als besonders geeignet hat sich hier CO2 erwiesen, da es oft Bestandteil der Schutzatmosphäre ist. Bei diesem Verfahren wird die Verpackung in eine Prüfkammer gegeben, die anschließend evakuiert wird. Im Fall einer Leckage entweicht, durch die so entstehende Druckdifferenz zwischen Prüfkammer und Prüfling, CO2 aus der Verpackung, das von hochsensiblen Sensoren innerhalb weniger Sekunden detektiert wird. So werden selbst kleinste Leckagen aufgespürt, während die Verpackung unbeschädigt bleibt.

Die Dichtheitsprüfung kann auch mit Vorrichtungen zum Nachweis des Prüfgases Helium vorgenommen werden. Das Edelgas ist aufgrund seiner stofflichen Eigenschaften als Prüfgas ideal geeignet: Es reagiert nicht mit anderen Stoffen, hat also keinerlei Einfluss auf das Produkt in der Verpackung. Helium ist darüber hinaus nur in einer sehr geringen Konzentration in der Atmosphäre vorhanden (zu 5 ppm); die Prüfungen liefern demnach äußerst exakte Werte. Das Prüfprinzip beruht auf dem massenspektrometrischen Nachweis von Helium, das bei Leckagen aus dem Prüfling austritt und in einer Vakuumkammer gemessen werden kann. Das Ergebnis wird als Gesamtleckagerate ausgegeben. Eine oder mehrere Leckagestellen lassen sich mittels einer Handsonde lokalisieren. Durch die sehr niedrige Heliumkonzentration in der Atmosphäre und einer genau definierbaren Konzentration im Prüfling ist Helium anderen Prüfgasen überlegen. Der Einsatz des Edelgases ist aufgrund steigender Nachfrage für verschiedenste Industrieanwendungen und knapper Ressourcen jedoch kostenintensiv.

Systeme im Überblick: Inline-Prüfung

Optische Inspektionssysteme

Ursprünglich für die Aufgaben wie Etikettier-, Beschriftungs- und Barcodekontrollen bis hin zu Füllstands- und Sauberkeitsprüfungen entwickelt, gewinnen optische Inspektionssysteme bezüglich Dichtigkeitsprüfung zunehmend an Bedeutung. Hochentwickelte Kameras und Auswerte-Software ergeben immer kleinere und robustere Lösungen, die sich insbesondere für die Qualitätsprüfung von Lebensmitteln eignen: Aufgrund der einzuhaltenden Hygienevorschriften bietet sich hier die berührungslose Kontrolle durch Bildverarbeitungssysteme an. Kernstück der Anlagen ist eine auf die jeweilige Anwendung exakt angepasste Software zur Bildauswertung. Die Auswahl der entsprechenden Hardwarekomponenten, wie Beleuchtungen, Kameras und Objektive, erfolgt in genauer Abstimmung mit dem Maschinenbauer, der sie in die Zuführ- und Positioniereinrichtungen integriert. Zum Einsatz kommen ausgesprochen leistungsfähige Visionssysteme: Auswerte-Software und Schnittstellen sind in den hochauflösenden Monochromkameras integriert, die Prüfung lässt sich dadurch mit geringem Aufwand in die Verpackungslinien integrieren.

Bei diesem Verfahren werden die Lebensmittelprodukte direkt im Anschluss an den Verpackungsprozess an einer Hochgeschwindigkeitskamera vorbeigeführt. Ein Bild des Soll-Zustands wird mit dem Bild des Ist-Zustands abgeglichen. Ist das Ergebnis nicht zufriedenstellend, wird das fehlerhafte Produkt im Anschluss automatisch ausgeschleust. In Bezug auf Fehler, die beispielsweise Etiketten oder Siegelnähte betreffen, ist diese Methode ausgesprochen zuverlässig. Die Unterscheidung zwischen einem rein optischen Fehler und einer tatsächlichen Undichtigkeit kann jedoch nicht immer eindeutig getroffen werden. Stattdessen werden alle Packungen ausgeschleust, die nicht dem Soll-Zustand entsprechen.

Messen der Verpackungshöhe

Die in der Lebensmittelproduktion erforderlichen hohen Geschwindigkeiten ermöglichen auch eine Technologie, die Undichtigkeiten über das Messen der Verpackungshöhe erfasst. Die Packungshöhe wird zunächst unter einem vordefinierten Druckeinfluss gemessen, die Verpackung anschließend bis zum maximal möglichen Druck ohne Beschädigung der Verpackung gepresst und dann erneut gemessen. Ergibt sich beim Vergleich der ersten und zweiten Messung eine Höhendifferenz, ist die Packung undicht und wird aussortiert. Alle Werte können für jedes Produkt individuell angepasst werden. Die Definition von „dicht“ und „undicht“ kann sich hierbei allerdings schwierig gestalten, da im Verpackungsprozess durchaus mit Schwankungen der Verpackungshöhe gerechnet werden muss und nicht jede Höhendifferenz ein Fehler sein muss. Mit einer solchen Lösung können bis zu 150 Verpackungen pro Minute getestet werden. Diese Methode ist geeignet für flexible, leicht verformbare Verpackungen wie zum Beispiel Flow-Wrap-Verpackungen (Schlauchbeutel, Folienverpackungen) und Kunststoffbehälter (Schalen, PET-Flaschen).

Messung von Kohlendioxid im Vakuum

Eine Option, MAP-Verpackungen einer Inline-Dichtigkeitsprüfung zu unterziehen, basiert auf der Erzeugung eines Vakuums und dem Einsatz von CO2 als Spürgas. Die Prüfung erfolgt, indem die CO2-haltigen Schutzgasverpackungen im Anschluss an den Verpackungsprozess eine Messkammer durchlaufen. Ein Vakuum wird erzeugt, das eine Druckdifferenz zwischen Prüfling und Kammer hervorruft. Bei Undichtigkeiten in der Verpackung entweicht das Schutzgas, das vom sensiblen CO2 -Sensor detektiert wird. Undichtigkeiten werden so zuverlässig erkannt. Die Erzeugung des Vakuums und die nach jedem Messzyklus erforderliche Entlüftung der Messkammer erfordern jedoch Zeit. Dies schränkt den Einsatz des Verfahrens für Produktionen mit hohen Stückzahlen ein. Um eine hundertprozentige Prüfung aller Verpackungen zu erreichen, erfolgt die Prüfung daher in der Regel chargen- bzw. kartonweise. Dies hat zur Folge, dass schon bei einer fehlerhaften Verpackung alle Produkte dieser Prüfcharge nochmals einzeln überprüft, gesamthaft neu verpackt oder gar verworfen werden müssen.

Neueste Technologien und Weiterentwicklungen

Moderne, gasbasierte Technologien können kleinste Leckagen ohne die zeitaufwändige Erzeugung eines Vakuums detektieren. Als Prüfgas kann auch hier Kohlendioxid (CO2) oder Wasserstoff (H2) verwendet werden.

Da CO2 Bestandteil der Umgebungsluft ist, erfordern herkömmliche Verfahren die Erzeugung eines Vakuums, um eventuell austretendes Gas zu detektieren. Eine interessante innovative Alternative stellt die CO2-Detektion mittels Infrarot-Laser-Technologie dar. Voraussetzung dafür ist ein Anteil von mind. 10 % CO2 im Verpackungsgas. Die platzsparende Einheit lässt sich direkt an der Produktionslinie installieren. Mittels einer Rolle wird ein leichter Druck auf die Verpackung ausgeübt, sodass im Fall einer Leckage Gas austritt. Dieses Gas wird mittels eines Lasers analysiert und der CO2-Gehalt bestimmt. Ist der CO2-Anteil erhöht, wird die Verpackung sofort mittels eines Schiebearms ausgeschleust. Bis zu 180 Verpackungen können so pro Minute geprüft werden.

Eine weitere Option stellt eine Technologie dar, bei der Wasserstoff statt Kohlendioxid oder Helium als Detektionsgas zum Einsatz kommt. Dieser wird dem Verpackungsgas in geringer Menge (bis maximal vier Prozent) zugemischt. Wasserstoff ist, auf Grund der kleinen Molekülgröße und des dadurch bedingten hohen Diffusionsvermögens, ein ideales Gas für die Detektion. Ein leichter mechanischer Druck auf die Packung lässt im Falle einer Undichtigkeit neben den Schutzgasen auch den Wasserstoff aus der Packung entweichen. Ist eine Packung defekt, wird der austretende Wasserstoff durch einen empfindlichen Sensor detektiert. Die Erzeugung eines Vakuums ist nicht notwendig, da Wasserstoff nur in sehr geringer Konzentration in der Umgebungsluft vorkommt. Im Fall einer undichten Verpackung löst der Sensor einen optischen Alarm aus. Die betroffene Verpackung wird umgehend aus der Produktionsstraße entfernt, entweder durch Ausblasen des defekten Produkts mit Druckluft oder durch einen Schiebearm. Je nach Verpackungsgröße ist eine Prüfung von bis zu 120 Takten pro Minute möglich.

Ausblick: Dichtigkeitsprüfungen gewinnen an Bedeutung

Handel und Verbraucher erwarten einwandfreie Produkte. Vor diesem Hintergrund gewinnen Dichtigkeitsprüfungen zunehmend an Bedeutung, wenn es darum geht, das Risiko einer eventuellen Ersatzpflicht zu minimieren. Vor allem im Hinblick auf HACCP-Konzepte (HACCP – Hazard Analysis an Critical Control Points) gilt die Dichtheitsprüfung derzeit in der Regel noch nicht als kritischer Kontrollpunkt. Doch es zeichnet sich ab, dass die Dichtigkeitsprüfung Teil des HACCP-Eigenkontrollsystems werden wird. Das HACCP-Konzept ist in Artikel 5 der Lebensmittelhygieneverordnung 852/2004 festgelegt.3Es soll helfen, die im Betriebsablauf vorhandenen Risiken für die Lebensmittelsicherheit zu identifizieren, zu bewerten und zu beherrschen. Im Rahmen des Konzepts sind folgende Grundsätze zu beachten:

- Analyse aller möglichen Risiken für Lebensmittel im gesamten Betriebsablauf

- Identifizierung der risikoträchtigen Prozessabschnitte

- Auswahl und Festlegung der für die Lebensmittelsicherheit kritischen Punkte

- Festlegung geeigneter Maßnahmen zur Sicherung der Prozessabschnitte und deren Überwachung

- Regelmäßige Kontrolle der Wirksamkeit des HACCP-Systems

- Moderne Systeme zur Dichtigkeitsprüfung ermöglichen eine Dokumentation der Testergebnisse. So kann der Lebensmittelhersteller dem Nachweis seiner Sorgfaltspflicht im Verpackungsprozess nachkommen.

3 HACCP - Eigenkontrolle und Dokumentationspflicht für Lebensmittelhygiene in der betrieblichen Praxis, unter: www.suedlicher-oberrhein.ihk.de/recht/Wirtschaftsrecht/Gewerberecht/Lebensmittelhygiene/HACCP/1333638#titleInText0 (abgerufen am 30.06.2016)

Fazit

Verbraucher und Einzelhandel stellen hohe Anforderungen an die Frische und Qualität von Lebensmitteln. Diese kann die Lebensmittelindustrie mit MAP-Verpackungen erfüllen. Die abschließende Dichtigkeitsprüfung ist dabei entscheidend, um die Qualität des Produkts bis zum Ende des Mindesthaltbarkeitsdatums sicherzustellen und das Risiko von Schadensersatz- oder Regressforderungen zu minimieren. Eine hundertprozentige Prüfung aller Verpackungen gewährleistet größtmögliche Sicherheit für Hersteller, Handel und Verbraucher. Es sind verschiedene Systeme am Markt verfügbar, die eine hundertprozentige Prüfung erlauben. Diese unterscheiden sich hinsichtlich der verwendeten Technologie und des Einsatzbereichs erheblich voneinander. Heute bieten jedoch mehrere Hersteller moderne Lösungen, die nicht nur eine zuverlässige Prüfung ermöglichen, sondern auch mit den hohen Produktionsgeschwindigkeiten in der Lebensmittelherstellung Schritt halten können.

Schutzgase

Kohlendioxid – stark gegen Mikroorganismen

Kohlendioxid ist ein sehr verbreitetes Gas auf dem Gebiet der MAP-Technologie. Das Wachstum der meisten Mikroorganismen wie Schimmel und die häufigsten aeroben Bakterien werden durch Kohlendioxid stark beeinträchtigt, das Wachstum von anaeroben Mikroorganismen jedoch weniger. Kohlendioxid hemmt die mikrobielle Aktivität, indem es sich wirksam in der Flüssig- und der Fettphase der Lebensmittel löst und dadurch den pH-Wert senkt. Beim Durchdringen biologischer Membranen verändert es deren Durchlässigkeit und Funktion.

Stickstoff – inert und stabilisierend

Stickstoff als inertes Gas dient beim Verpacken vorwiegend dazu, Umgebungsluft und den darin enthaltenen Sauerstoff zu verdrängen und so die Oxidation zu verhindern. Wegen der geringen Wasserlöslichkeit verhindert Stickstoff auch, dass die Verpackung in sich zusammenfällt. Beispielsweise bei Chips oder anderen Beutelverpackungen schützt dieser Effekt auch vor Transportschäden.

Sauerstoff – manchmal auch nützlich

Bei den meisten Lebensmitteln sollte die Verpackung mit Blick auf das Wachstum aerober Mikroorganismen und zur Verringerung des Oxidationsgrades so wenig Sauerstoff wie möglich enthalten. Es gibt jedoch auch Ausnahmen. Ein gewisser Anteil von Sauerstoff gewährleistet, dass Frischgemüse wie Salat in der Verpackung weiter atmen kann und damit länger frisch bleibt. Und er trägt zur Farberhaltung von rohem rotem Fleisch bei. Denn der natürliche Blutfarbstoff im Fleisch wird durch den Einfluss von Sauerstoff kirschrot. Für den Verbraucher gilt diese leuchtend rote Farbe als Frischemerkmal.

Argon – verhindert Enzymreaktionen

Das inerte Edelgas Argon dient zur Hemmung von enzymatischen Reaktionen. Es kann Enzyme, die Sauerstoff bei der enzymatischen Reaktion oder der Sauerstoff-Oxidation umwandeln, kompetitiv hemmen. So kann beispielsweise die Oxidation von Polyphenolen im Salat teilweise verhindert werden, sodass sich Schnittstellen nicht braun färben