Kapazitive Auslegung von aseptischen Füll- und Verschließmaschinen

DLG-Expertenwissen 9/2017

Einleitung

Die Aseptik wird oft als Königsdisziplin der Abfüllung betrachtet. Dennoch werden bei der Auslegung zunächst die gleichen Parameter wie bei den Standardfüllsystemen berücksichtigt. Dazu gehören beispielsweise die angestrebte Leistung, die Art der Packmittel und die Produkte. Allerdings haben aseptische Füll- und Verschließmaschinen in den meisten Fällen höhere Anschaffungskosten. Damit ein aseptisches Füllsystem auch für längere Zeit effektiv und kostensparend eingesetzt werden kann, müssen unter anderem die Anzahl der Behälterformate, die Anzahl der Produktwechsel, die Produktionszyklen und die Wartung genauer betrachtet werden. Erst unter Berücksichtigung der Rahmenbedingungen und über einen längeren Betriebszeitraum können ein aseptisches System und der Betreiber beweisen, dass die gesetzten Anforderungen erfüllt werden. Es stellen sich somit die Fragen: Wann kann ein aseptisches Füll- und Verschließsystem als effektiv und effizient bezeichnet werden und worauf muss bei der kapazitiven Auslegung geachtet werden?

Kapazität, Effektivität und Effizienz

Die Begriffe Kapazität, Effektivität und Effizienz hängen bei der Auslegung von aseptischen Füll- und Verschließmaschinen eng miteinander zusammen.

Der erste Gedanke bei der Auslegung ist die zukünftige Kapazität eines neuen Systems, d. h. es steht für einen definierten Zeitraum eine bestimmte Anzahl an Personal, Maschinen, Abfüllgut, Medien und (Lager-)Räumen zur Verfügung. Damit wird zunächst die Möglichkeit zur Produktion geschaffen. Die Kapazitätsbetrachtung allein ist allerdings nicht ausreichend. Die oben genannten Vorbedingungen müssen effektiv und effizient eingesetzt werden, so dass die gewünschte Kapazität auch erreicht werden kann. Die richtigen Dinge tun kann als effektiv bezeichnet werden, die Dinge richtig tun dagegen als effizient [1]. Eine notwendige Wartung auszuführen ist beispielsweise nicht ausreichend. Sie muss unter Berücksichtigung der Herstellervorgaben durchgeführt werden. Dies bedeutet der richtige Zeitraum, die richtigen Materialien, Werkzeuge und vor allem geschultes Personal. Ein anderes Beispiel wäre die Durchführung eines Formatwechsels. Wird dieser nicht richtig durchgeführt, kann dies zu Zeitverlust und damit Verringerung der Maschinen- bzw. Linieneffizienz führen.

Erst unter Berücksichtigung von Kapazität, Effektivität und Effizienz können bei einem Leistungstest nach DIN 8728 [2] hohe Werte erreicht werden.

Effektive Laufzeit der Füll- und Verschließmaschine

Wurden die kapazitiven Rahmenparameter festgelegt, muss die dazu passende Füll- und Verschließmaschine ausgelegt werden. Bei der Wahl der richtigen Maschine kann die DIN 8782 wertvolle Unterstützung liefern. Ausschlaggebend ist vor allem die verfügbare Produktionszeit oder auch die Arbeitszeit. Diese Arbeitszeit reduziert sich auf die effektive Laufzeit durch Nebenzeiten, maschinen- oder anlagenfremde Störzeiten und maschinen- oder anlagenbedingte Störzeiten. Während Störzeiten, basierend auf Testläufen, oft prozentual angerechnet werden, haben Nebenzeiten einen direkten Einfluss auf die Tages-, Wochen- oder Jahresleistung. Zu den wichtigsten Nebenzeiten gehören Formatteilewechsel, Produktwechsel, Anlauf-, Auslaufzeit und Wartung. Wird eine neue Füll- und Verschließmaschine beim Hersteller angefragt, sollten diese Zeiten ebenfalls angefordert werden. Zu beachten ist aber, dass jede Nebenzeit für sich allein falsch interpretiert werden kann. Eine kurze CIP/SIP-Zeit [3] klingt zunächst einmal positiv, verliert aber an Aussagekraft, wenn während der Produktion Zwischenreinigungen, -sterilisationen oder -spülungen gefahren werden müssen. Erst die Summe des Zeitaufwands für CIP/SIP und evtl. Zwischenreinigungen usw. sorgt für eine Vergleichbarkeit verschiedener Füll- und Verschließmaschinen. Ein anderes Beispiel ist der Produktionszyklus: die Zeit zwischen zwei CIP/SIP. Ein scheinbar langer Produktionszyklus verliert an Wert, wenn dieser, um den Hygienelevel aufrechtzuerhalten, unterbrochen wird.

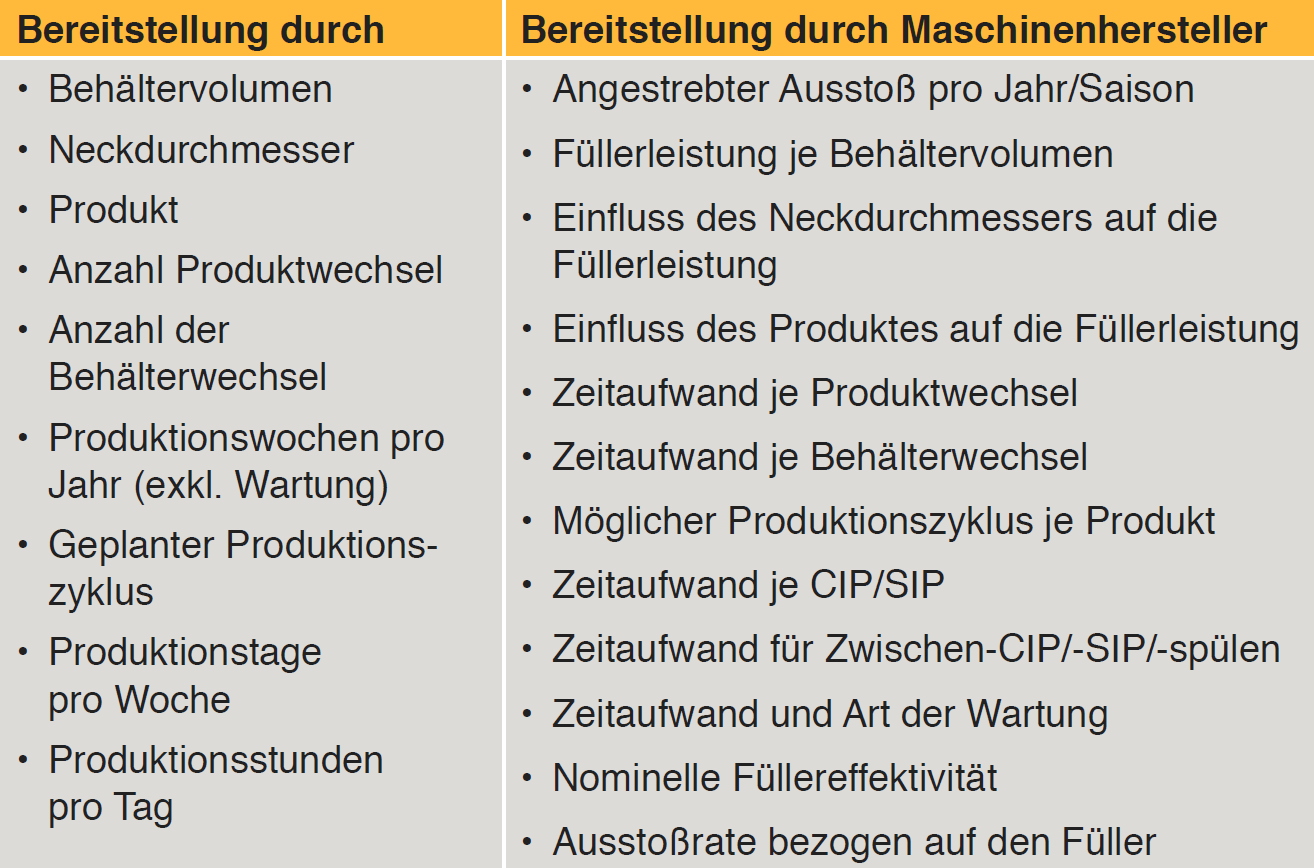

Idealerweise wird dem Lebensmittel- und Getränkeproduzenten eine zum Füllsystem passende Effektivitätskalkulation zur Verfügung gestellt. Für eine aussagekräftige Effektivitätskalkulation müssen Maschinenhersteller und Produzent eng zusammenarbeiten. So muss der Produzent Daten zu Produkt, Packmitteln und vorgesehenen Arbeitszeiten liefern, während der Hersteller technische Informationen zu den Maschinen bereitstellt.

Effektivitätsberechnung – Stundenleistung oder Jahresleistung

Eine der ersten und scheinbar wichtigsten Fragen des Produzenten ist die Stundenleistung bei einem definierten Behältervolumen. Basierend auf der Stundenleistung lässt sich die mögliche theoretische Jahresproduktion des Füllsystems hochrechnen. Allerdings berücksichtigt die Stundenleistung nicht den Zeitaufwand für Produkt- und Formatwechsel, Produktionszyklen, verfügbare Arbeitszeit, Reinigung/Sterilisation, Zwischenreinigung, -sterilisation, -spülen und Wartung. Eine langfristige Produktionsplanung ist nicht möglich. Wichtiger ist daher die Frage nach der angestrebten Jahresproduktionsmenge bzw. der saisonal benötigten Produktionsmenge. Anhand dieser sollte die benötigte theoretische Füllerleistung zurückgerechnet werden. Für eine realitätsnahe Effektivitätsberechnung sind mindestens die Daten aus Tabelle 1 notwendig. Jeder der in Tabelle 1 genannten Parameter hat eine mehr oder weniger starke Auswirkung auf die Anzahl der pro Jahr abgefüllten Flaschen.

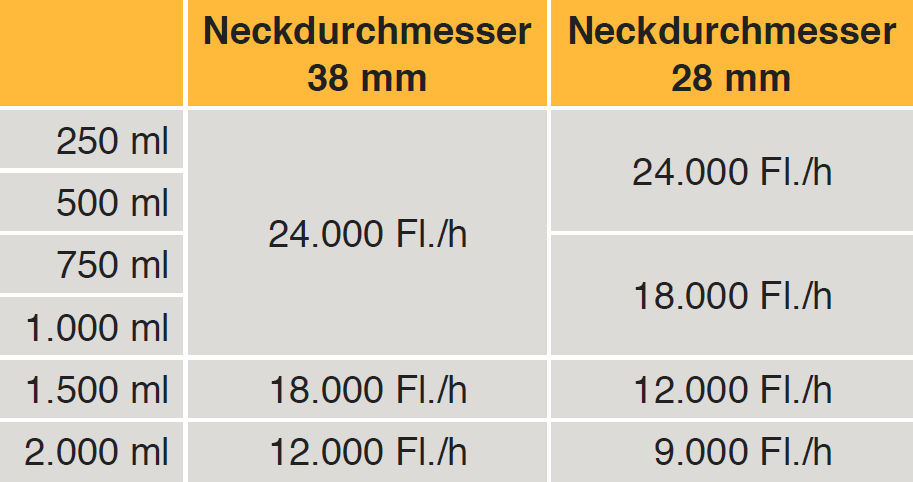

Einfluss auf die Leistung – Behältervolumen und Neckdurchmesser

Meist sollen mit einem Füller mehrere Behältervolumen gefüllt werden. Auch wenn ein gefordertes Füllsystem eine Leistung von beispielsweise 24.000 Fl./h bei 1.000 ml Flaschen hat, so kann es evtl. auch 1.500 ml Flaschen füllen, diese allerdings mit einer geringeren Stundenleistung. Dieser Fall kann auch bei unterschiedlichen Neckdurchmessern auftreten. Je nachdem welche Behältervolumen, auch zukünftige, abgefüllt werden sollen, müssen Minderleistungen berücksichtigt werden. Ein Beispiel ist in Tabelle 2 zu finden.

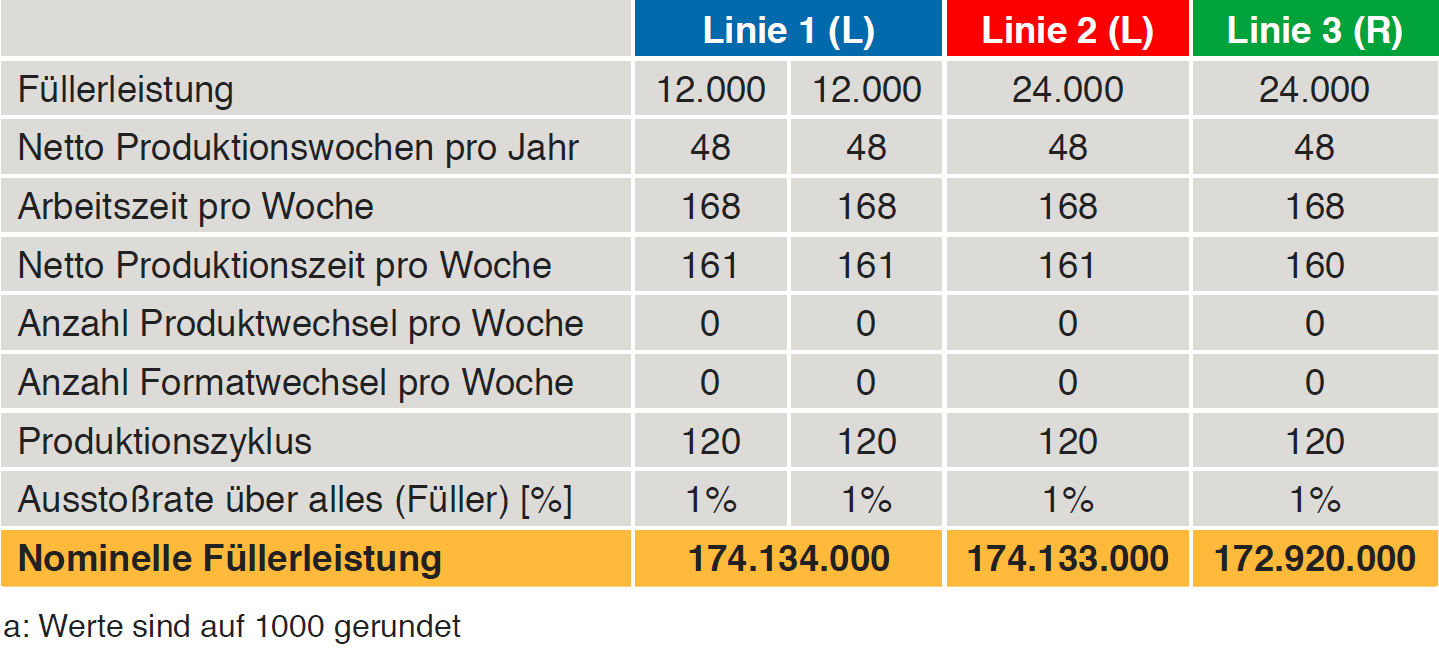

Vorgabewerte für die Beispiele

In den folgenden Beispielen sind neben den anfallenden Nebenzeiten auch die Störzeiten enthalten. Die nominelle Füllerleistung pro Jahr beinhaltet Störzeiten von maximal 5 %. Die Vorgabeparameter (Füllerleistung, Produktionswochen, Arbeitszeit und Ausstoßrate) sind bei den drei Linien identisch. Linie 1 ist mit zwei Linearfüllern (L) ausgestattet, die je eine Leistung von 12.000 Fl./h haben. Linie 1 hat damit eine nominelle Leistung von 24.000 Fl./h.

Linie 2 hat einen Linearläufer mit 24.000 Fl./h und Linie 3 einen Rundläufer (R) mit 24.000 Fl./h. Beide Füllertypen weisen einen großen Unterschied im Design auf. Während sich bei den Linearläufern nur der Flaschenneck innerhalb des kritischen Bereichs (aseptische Zone) befindet, ist beim Rundläufer die vollständige Flasche in der aseptischen Zone. Ein Formatteilewechsel kann bei den Linearläufern unter aseptischen Bedingungen durchgeführt werden. Beim Rundläufer ist ein Eingriff in diesen kritischen Bereich notwendig und damit auch eine Zonensterilisation. Die CIP/SIP-Zeiten liegen nahe beieinander, führen aber über das Jahr hochgerechnet zu Unterschieden im Jahresausstoß.

Grundleistung

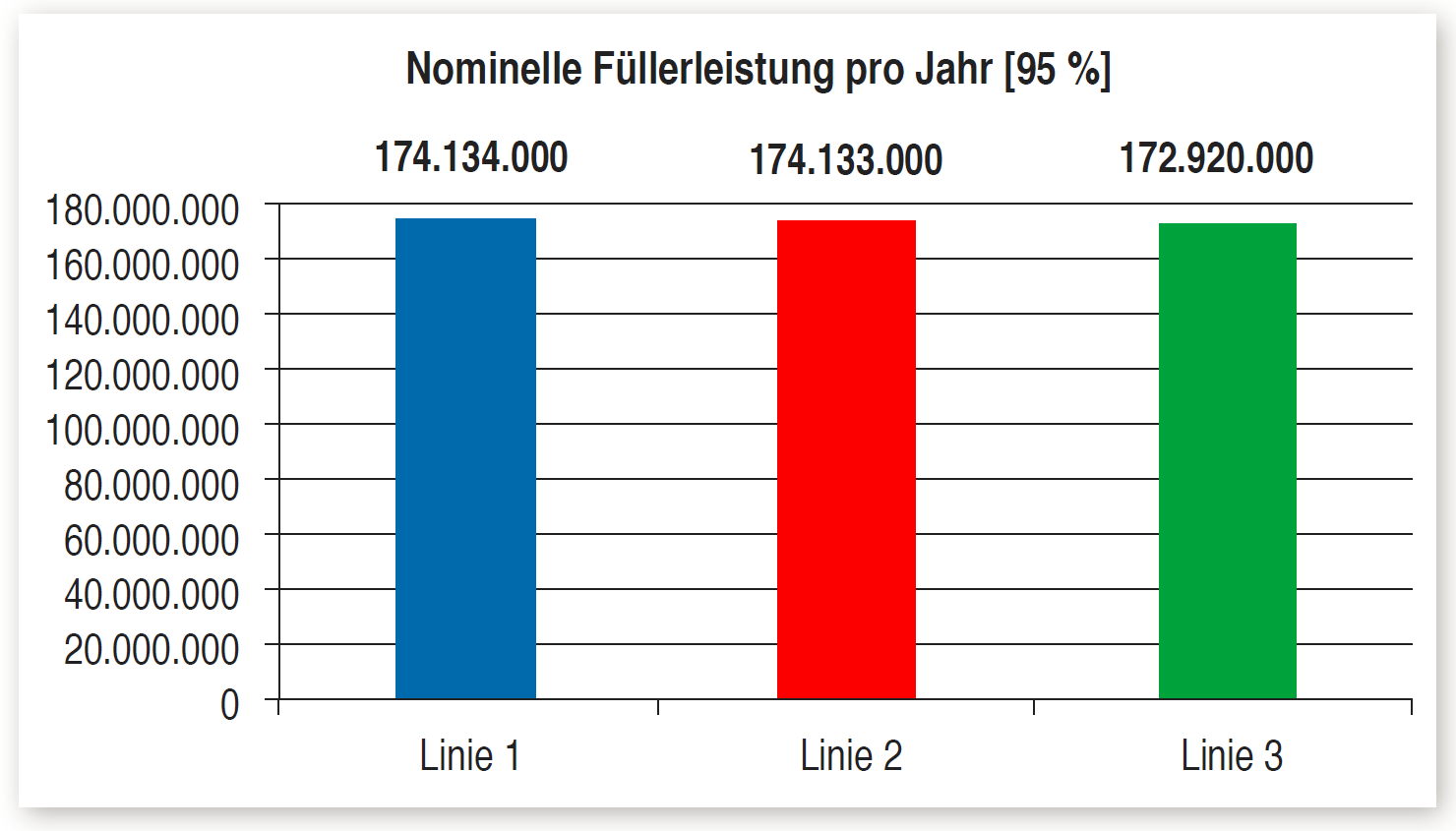

In Tabelle 3 und in Abbildung 1 werden die Grundleistungen der drei Abfülllinien miteinander verglichen. Es finden weder Produktwechsel noch Formatteilewechsel statt. Der Zeitaufwand für CIP/SIP und für anfallende Wartungen ist berücksichtigt.

Die nominellen Jahresfüllerleistungen liegen eng beieinander. Aufgrund der Komplexität des Rundläufers ist der Zeitaufwand für CIP/SIP etwas höher, der Jahresausstoß im Vergleich zu den Linearläufern daher etwas niedriger.

Einfluss auf die Leistung – Formatteilewechsel

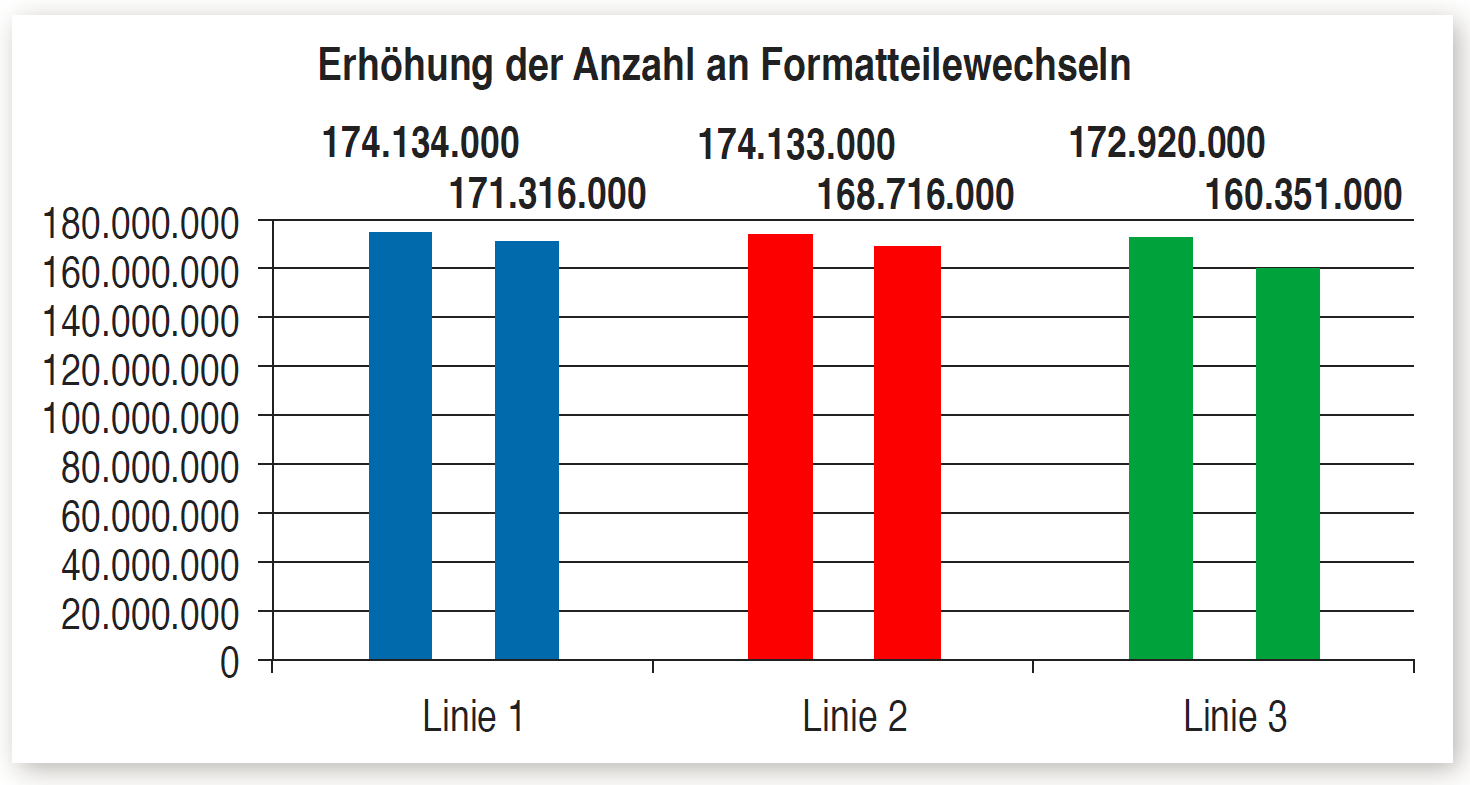

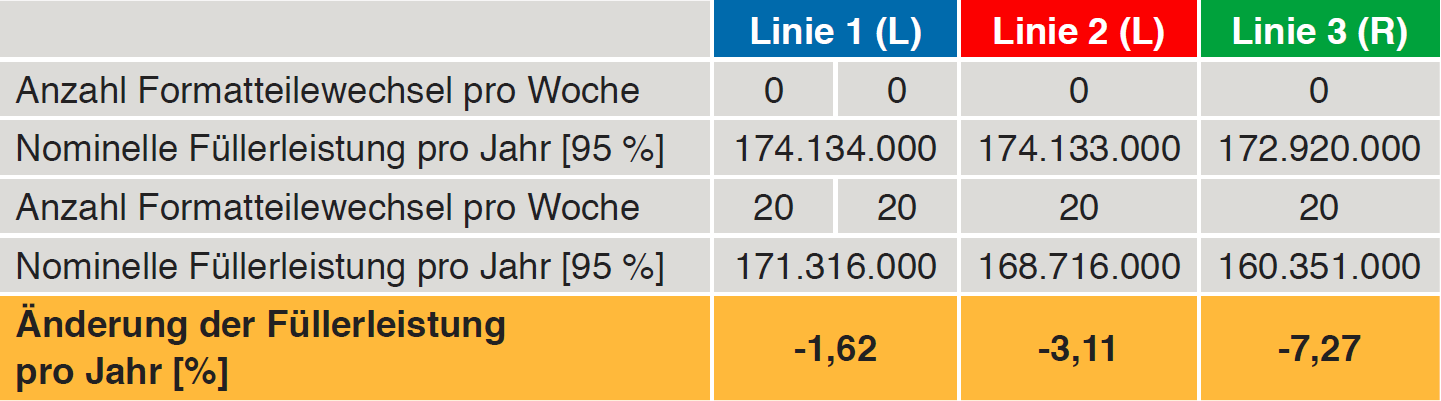

Ein Wechsel zwischen verschiedenen Behältervolumen bzw. Behälterformaten bringt oft auch einen Wechsel von Formatteilen mit sich. Erhöht man nun die Zahl der Formatteilewechsel (Tabelle 4) ergibt sich folgendes Bild (Abbildung 2).

Bei einer Erhöhung der Formatteilewechsel von 0 auf 20 pro Woche macht sich der Vorteil der hier eingesetzten Linearläufer deutlich bemerkbar. Bei Linie 1 sinkt die Jahresleistung um 1,62 %, bei Linie 2 um 3,11 % und bei Linie 3 um 7,27 %.

Einfluss auf die Leistung – Produktwechsel

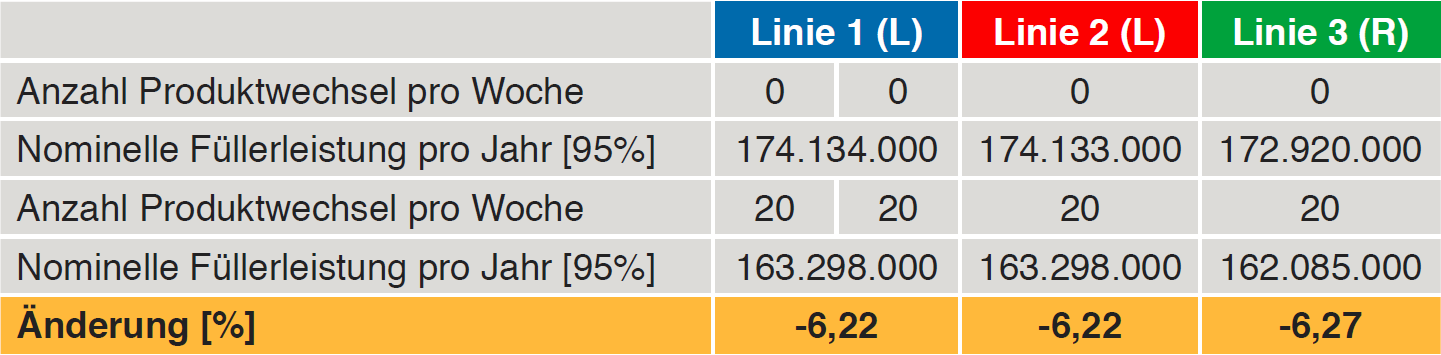

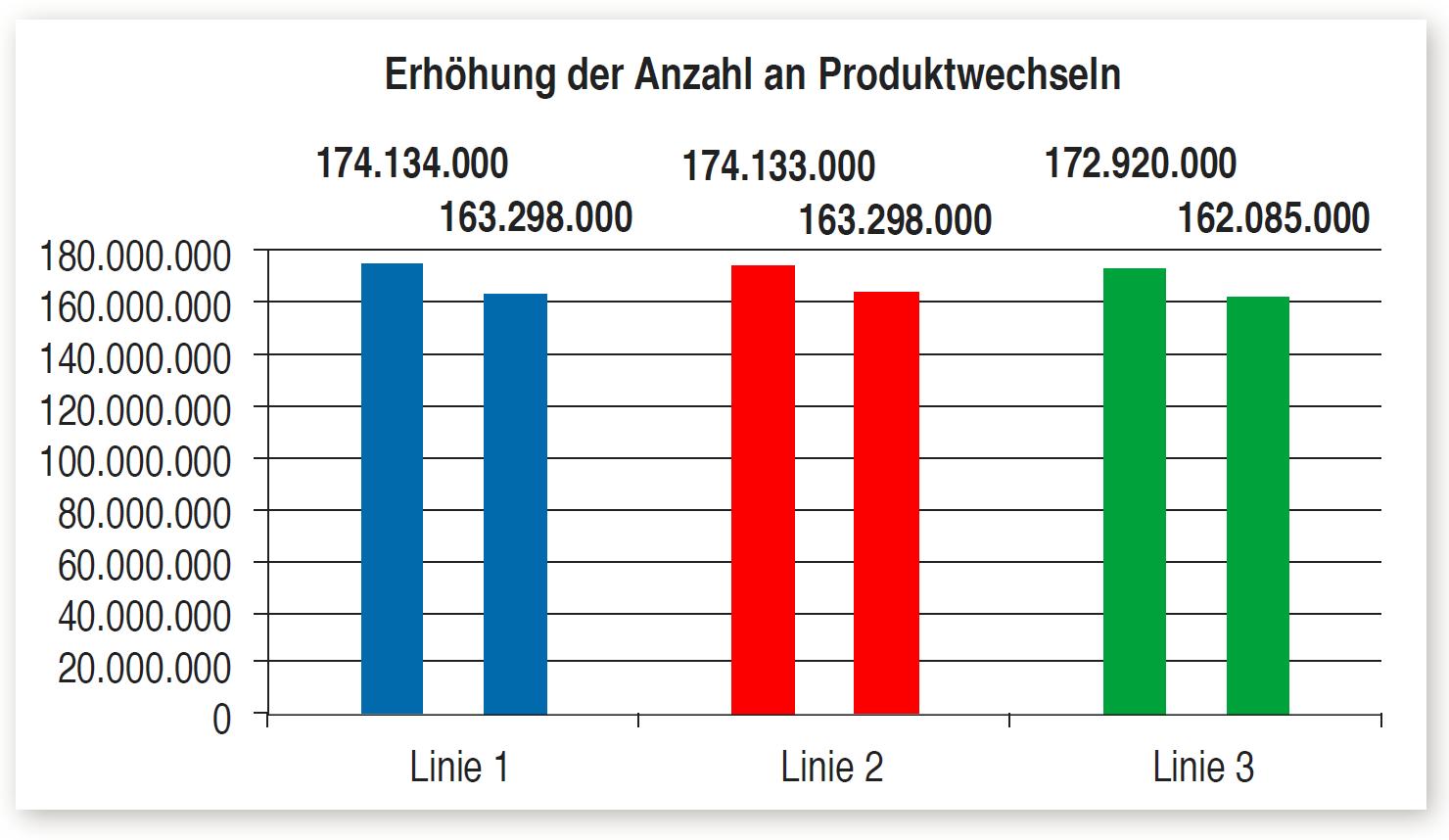

Eine weitere wichtige Nebenzeit ist der Produktwechsel. Generell ist der Zeitaufwand bei den Füllern sehr ähnlich, allerdings darf nicht vergessen werden, dass je nach Produkt evtl. eine Zwischenreinigung notwendig ist. Dies führt zu einer Erhöhung der Nebenzeit und damit Verringerung der Jahresleistung. Eine Erhöhung der Produktwechsel von 0 auf 20 (Tabelle 5 und Abbildung 3) führt zu einer Reduzierung des Jahresausstoßes. Bei Linie 1 und 2 um 6,22 %, bei Linie 3 um 6,27 %. Auch hier wird der Unterschied zwischen Linear- und Rundläufern durch die unterschiedlichen CIP/SIP-Zeiten verursacht.

Einfluss auf die Leistung – Produktionszyklus

Bei der aseptischen Abfüllung versuchen die Maschinenhersteller verstärkt, sich mit langen Produktionszyklen zu überbieten. Dabei unberücksichtigt bleibt die Frage, ob jeder Produzent diese Produktionszyklen überhaupt benötigt. Es wird der Eindruck vermittelt, dass ein langer Produktionszyklus einen positiven Effekt auf eine Jahresproduktion hat bzw. dass das System einen hohen Hygienelevel lange aufrechterhalten kann.

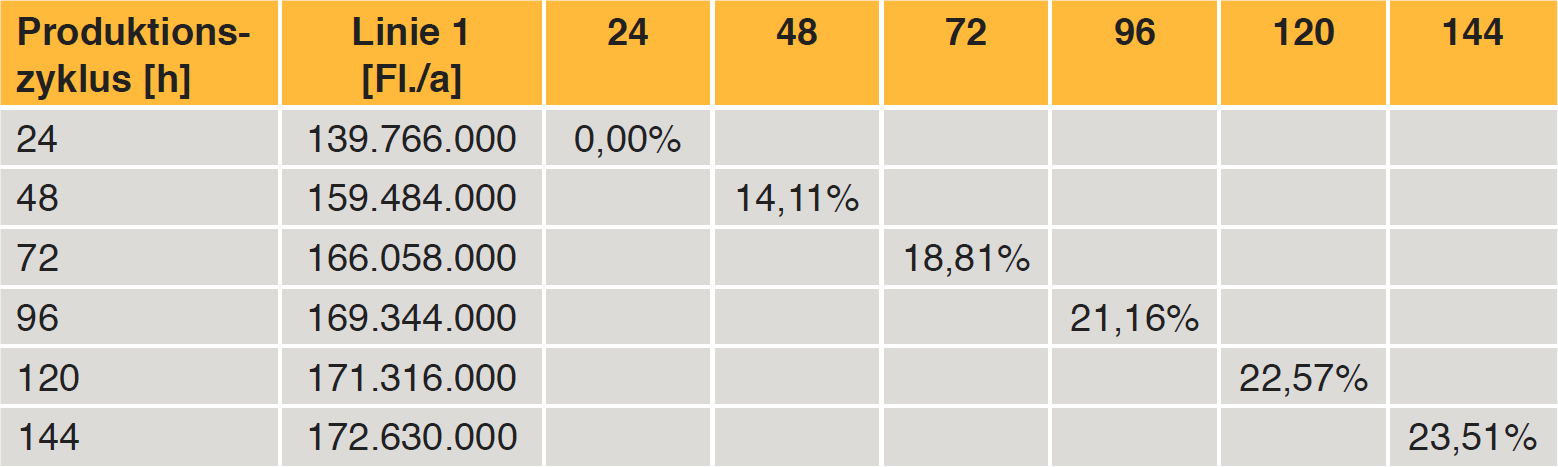

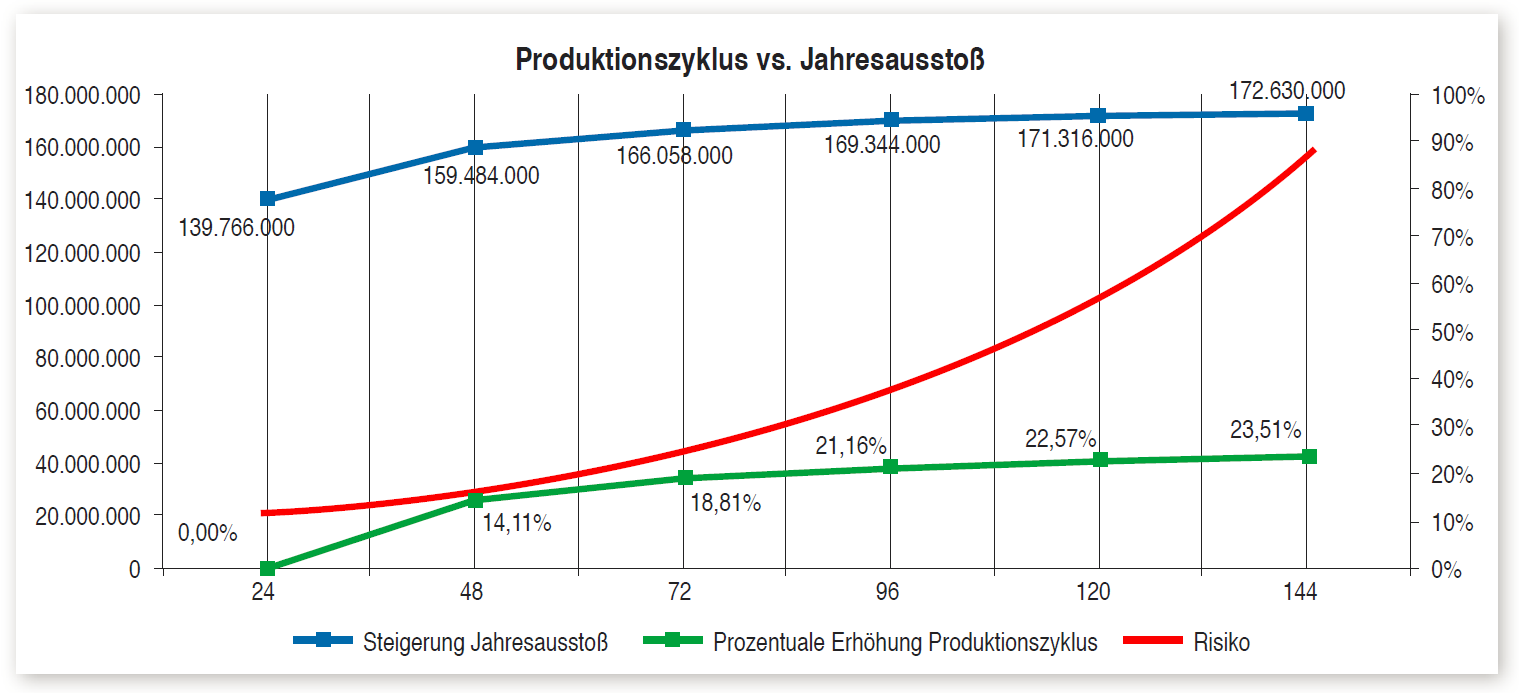

Anhand der Linie 1 wurden in den folgenden Tabellen bzw. Abbildungen die Auswirkungen einander gegenübergestellt. Im Allgemeinen wird ein Produktionszyklus mit einer Reinigung und Sterilisation (CIP/SIP) beendet. Bei den ermittelten Werten wird der Zeitaufwand dafür berücksichtigt. Linie 1 füllt bei einem Produktionszyklus von 24 h 139.766.000 Flaschen pro Jahr ab. Eine Verlängerung des Produktionszyklus von 24 h auf 48 h erhöht den Jahresausstoß um 14,11 %, eine Verlängerung von 24 h auf 72 h um 18,81 %, usw.. Anhand von Tabelle 6 ist erkennbar, dass jede verlängerte Produktionszeit die Jahresproduktion erhöht. Allerdings flacht die Kurve, wie in Abbildung 4 gut zu erkennen ist, immer weiter ab. Der Unterschied zwischen 120 h und 144 h liegt bei <1 %. Die Jahresleistung wird lediglich um 1.314.000 Flaschen erhöht.

Ein weiterer wichtiger Aspekt ist, dass mit der steigenden Leistung eines Füllsystems auch die Komplexität und damit das mikrobiologische Risiko ansteigt (rote Kurve Abbildung 4).

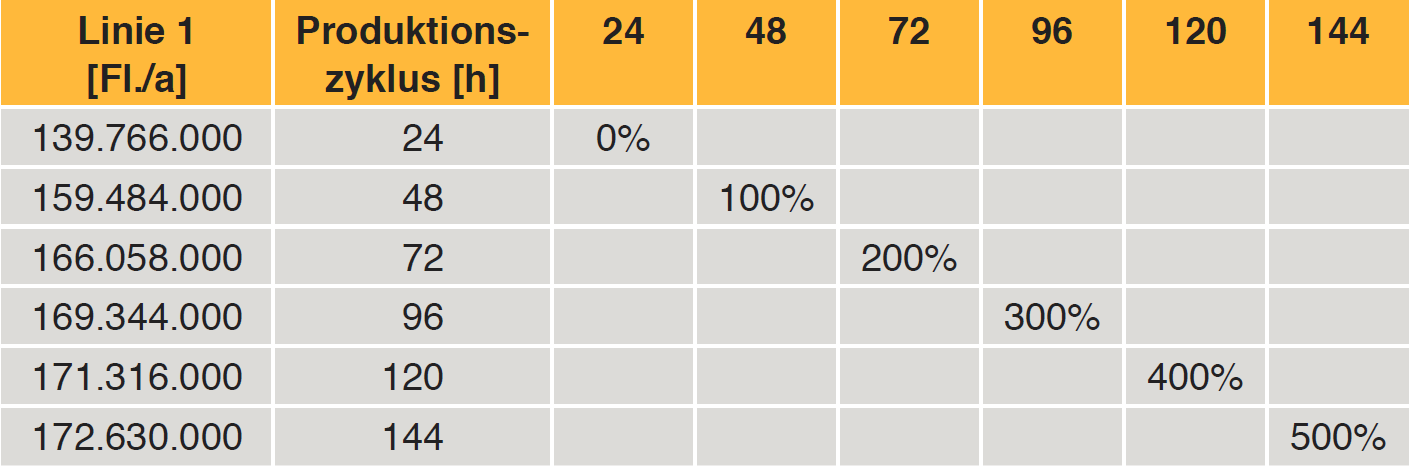

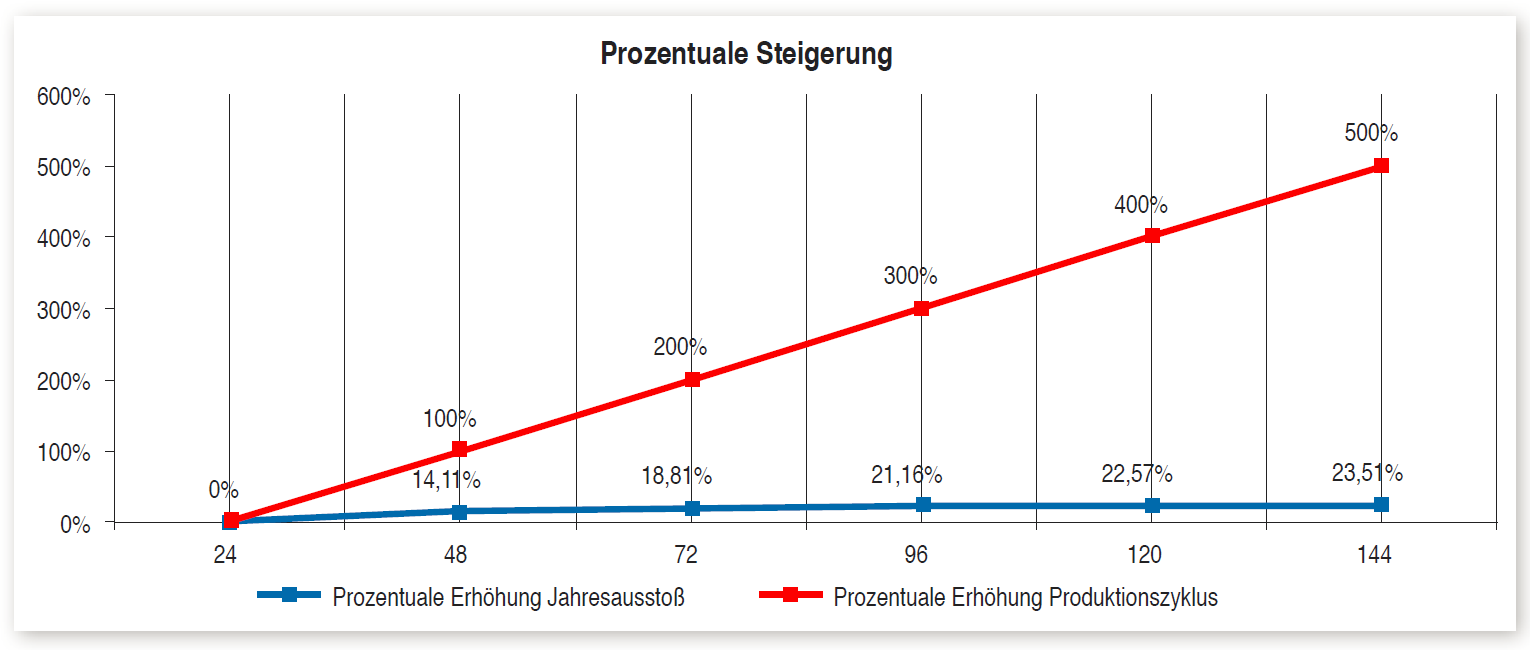

In Tabelle 7 und Abbildung 5 ist die prozentuale Steigerung des Produktionszyklus dargestellt. Wird diese mit der prozentualen Steigerung des Jahresausstoßes verglichen, ist gut erkennbar, dass die Kurve des Jahresausstoßes dem Produktionszyklus nur sehr schwach folgt. Der Effekt von langen Produktionszyklen hält nicht lange an, er ist bereits ab ca. 120 h sehr gering. Die prozentuale Erhöhung der Produktionszeit führt nicht gleichzeitig zur proportionalen Erhöhung des Jahresausstoßes (Abbildung 4).

Lange Produktionszyklen müssen daher neu bewertet werden. Auch wenn sie als Qualitätsmerkmal für die hygienische Sicherheit herangezogen werden können, so ist ein wirklicher Nutzen kaum erkennbar. Im Gegenteil, die Entwicklung, der Bau und der Betrieb einer Füll- und Verschließmaschine, die für lange Produktionszyklen vorgesehen ist, ist aufwendiger und teurer. Zudem darf auch das mikrobiologische Risiko nicht vergessen werden. Je aufwendiger und komplexer ein System ist, desto aufwendiger ist es zu überwachen, zu reinigen, zu sterilisieren und zu warten. Direkt damit verbunden ist auch das höhere Risiko einer Rekontamination, die mit zum Teil hohen Folgekosten verbunden ist. „Keep it simple“ sollte die vorrangige Devise bei der Wahl eines aseptischen Füll- und Verschließsystems sein. Dies bedeutet auch, dass die Anforderungen des Produzenten erfüllt werden sollten und nicht „nice to have“-Anforderungen durch den Hersteller generiert werden. Die Kernfrage lautet daher, was will/benötigt der Betreiber, nicht, was kann die Maschine.

Auslastung

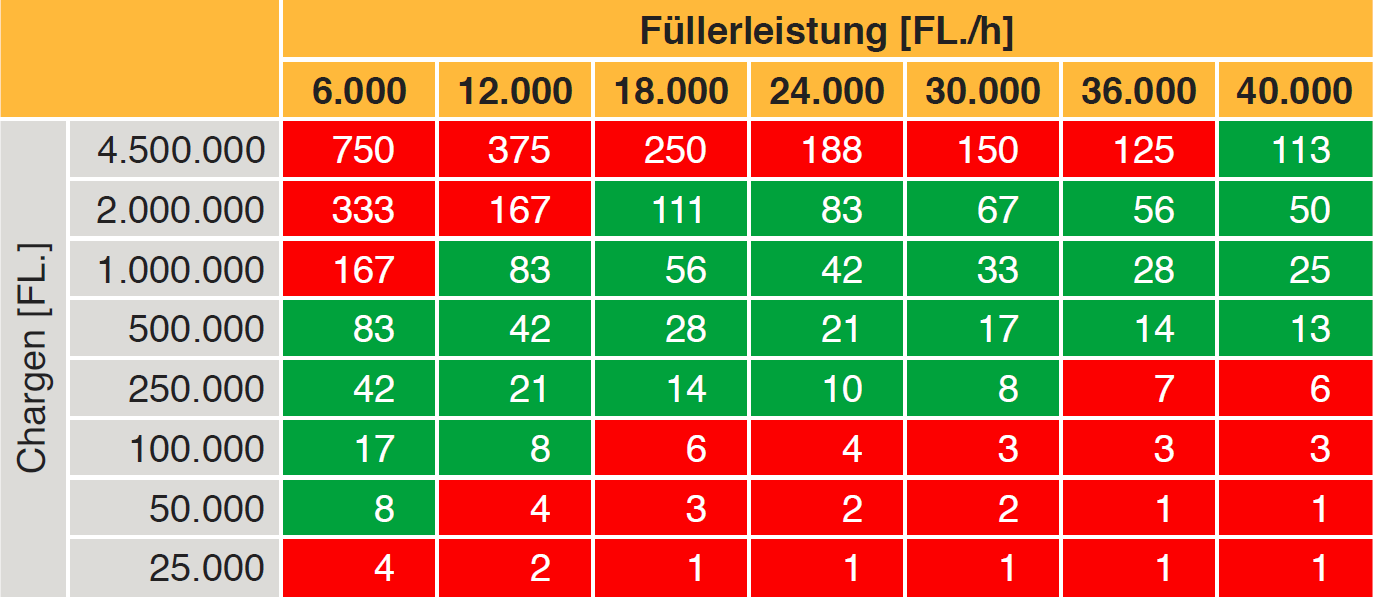

Ein aseptisches Füll- und Verschließsystem sollte immer ausgelastet sein, denn nur dann rechnet es sich auch. In Tabelle 8 wird der Zeitaufwand, der zur Abfüllung einer Charge mit einer vorgegebenen Füllerleistung notwendig ist, berechnet. Beispielsweise benötigt ein Füller mit einer Leistung von 18.000 Fl./h für 2.000.000 Flaschen ca. 111 h.

Basierend auf Tabelle 8 sollten die folgenden Punkte bei der Nutzung von aseptischen Füllsystemen berücksichtigt werden:

- Eine Charge sollte innerhalb eines Produktionszyklus gefüllt werden. Hier 120 h und eine Schichtlänge von 8 h.

- Jeder Eingriff (Formatteilewechsel, Produktwechsel) bringt ein mikrobiologisches Risiko mit sich.

- Jeder Produkt- und Formatteilewechsel reduziert die Effektivität.

Bei Berücksichtigung der vorgenannten Punkte ergibt sich in Tabelle 8 der grüne „Effektivitätskorridor“, in dem die passenden Füllmaschinen zu finden sind. Beispielsweise ließen sich 2.000.000 Flaschen mit Füllerleistungen zwischen 18.000 Fl./h und 40.000 Fl./h unterbrechungsfrei füllen. Bei Leistungen unter 18.000 Fl./h muss aufgrund des begrenzenden Produktionszyklus die Abfüllung für CIP/SIP unterbrochen werden. Ein Füller mit 40.000 Fl./h wäre jedoch nicht ausgelastet. Die verbleibende Zeit könnte für eine weitere Charge verwendet werden. Wird dieselbe Menge auf einen Füller mit einer Leistung von 6.000 Fl./h gefüllt, müsste die Produktion während dieser Zeit mindestens zweimal für eine CIP/SIP unterbrochen werden. Kleine Chargen lasten Füller mit hohen Leistungen nicht aus. Als logische Schlussfolgerung kann gesagt werden, dass eine aseptische Füllmaschine ökonomisch produziert, wenn sie konstant läuft.

Instandhaltung

Teilaspekte der Instandhaltung sind unter anderem die Wartung und die Inspektion [4]. Durch die Wartung wird die Maschinenabnutzung verzögert. Die Inspektion dient der Feststellung und Beurteilung des Istzustandes einschließlich der Ursachenbestimmung der Abnutzung und dem Ableiten der notwendigen Konsequenzen für die Zukunft. Beide sollen eine hohe Verfügbarkeit des Füllers sicherstellen. Sowohl die Wartung als auch die Inspektion sind eine zwingende Voraussetzung für den zuverlässigen Betrieb von aseptischen Füllsystemen.

Da das abzufüllende Produkt auch direkten Kontakt mit beweglichen Maschinenteilen hat, besteht die Gefahr von Produktresten im Füllsystem. Diese Produktreste können die Basis für eine Verkeimung des Füllers sein. Mit der regelmäßigen Reinigung und Sterilisation kann dieses Risiko minimiert werden. Dennoch erfasst eine CIP/SIP nicht jeden Bereich (beispielsweise hinter/unter Dichtungen). Technisch ist es nur unter sehr hohem Engineering- und Kostenaufwand möglich, ein dauerhaft steriles Füllsystem zu entwickeln. Selbst dann ist nicht gewährleistet, dass keine Kontamination auftritt. Aus diesem Grund ist bei aseptischen Füllsystemen im Rahmen der Inspektion eine Begutachtung auf versteckte Kontaminationen bzw. vorhandene Produktreste zu empfehlen. Eine mikrobiologische Beurteilung muss aus diesem Grund Bestandteil der Inspektion sein. Wartung und Inspektion sollten in sogenannten Servicemodulen zusammengefasst werden. Aufgrund der mikrobiologischen Sicherheit ist ein langer zeitlicher Abstand zwischen einzelnen Servicemodulen nicht zu empfehlen. Ein Servicemodul, welches einmal im Jahr durchgeführt wird, mag zwar alle technischen Vorgaben erfüllen, wird aber keinesfalls die mikrobiologische Sicherheit gewährleisten. Die Verkeimung eines aseptischen Füllsystems ist oft nicht innerhalb weniger Stunden oder Tage erkennbar, sondern kann auch erst nach einigen Wochen in Form von Rückläufern aus dem Verkauf auftreten. In vielen Fällen führt dies zu einer Stilllegung des Füllers. Die Suche nach dem Keimherd kostet Zeit und Geld. Auch wenn es einfacher zu planen wäre, ein oder zwei größere Instandhaltungen pro Jahr durchzuführen, so wird das mikrobiologische Risiko dabei nicht berücksichtigt. Durch kleine präventive Servicemodule in kürzeren Zeitabständen wird die mikrobiologische Sicherheit erhöht. Wird der jährliche Zeitaufwand für ein bis zwei größere Servicemodule dem Zeitaufwand für mehrere kleine Servicemodule gegenübergestellt, so unterscheiden sich diese kaum. Das Risiko liegt am Ende nicht beim Maschinenhersteller, sondern beim Betreiber. Es stellt sich daher die Frage, ob es ein technologischer Fortschritt ist, große Wartungszyklen zu forcieren.

Für ein dauerhaft funktionierendes aseptisches Füllsystem gehören Wartung und Inspektion zu den wichtigsten Nebenzeiten, die bei der kapazitiven Auslegung berücksichtigt werden müssen. Aus organisatorischen und ökonomischen Gründen sollten beide zeitgleich durchgeführt werden. Die Produktionsplanung wird dadurch zwar aufwändiger, allerdings können unplanmäßige Stillstände so vermieden und planmäßige Stillstände verkürzt werden. Unplanmäßige Stillstände verursachen Kosten und führen zu Zeitverlust und haben damit eine direkte Auswirkung auf die Effektivität eines aseptischen Füllsystems.

Mikrobiologisches Risiko

Ziel der Aseptik ist die rekontaminationsfreie Abfüllung eines getränkesterilen Produktes unter aseptischen/sterilen Bedingungen. Die Anzahl der Produkt- und Formatteilwechsel, der Produktionszyklus, die Auslastung und die Wartung haben einen direkten Einfluss auf die kapazitive Auslegung von aseptischen Füll- und Verschließsystemen. Das Design des aseptischen Füllers hat einen indirekten Einfluss. Auch hier ist das Hauptziel die Minimierung des mikrobiologischen Risikos. Die kritischen produktberührenden Bereiche sollten so klein und so einfach wie möglich gestaltet sein. Je komplexer ein Füllsystem ist, umso aufwändiger ist der Erhalt der dauerhaften aseptischen Verfügbarkeit. Als Beispiel kann die sogenannte aseptische Zone aufgeführt werden. Der Bereich, in dem das Produkt in die Flasche gefüllt wird.

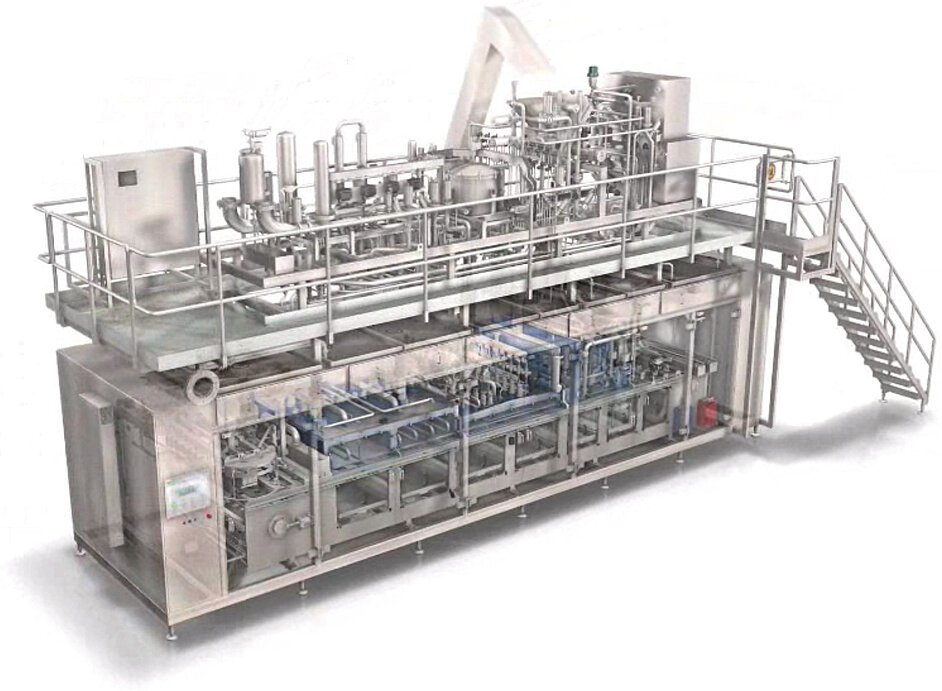

Zur Aufrechterhaltung der Aseptik sind auf dem Markt unterschiedliche Designphilosophien zu finden. Beginnend bei Reinräumen mit entsprechender Klassifizierung bis zu Systemen mit positiver Verdrängerströmung. Als Beispiel ist in Abbildung 6 ein aseptischer Linearläufer zu sehen, welcher die aseptische Sicherheit u. a. über eine positive Verdrängerströmung mit Sterilluft gewährleistet. Die angesaugte Hallenluft wird durch integrierte dämpfbare Standardkerzenfilter steril filtriert und in die aseptische Zone geleitet. Dadurch erfolgt ein permanenter Sterilluftaustausch.

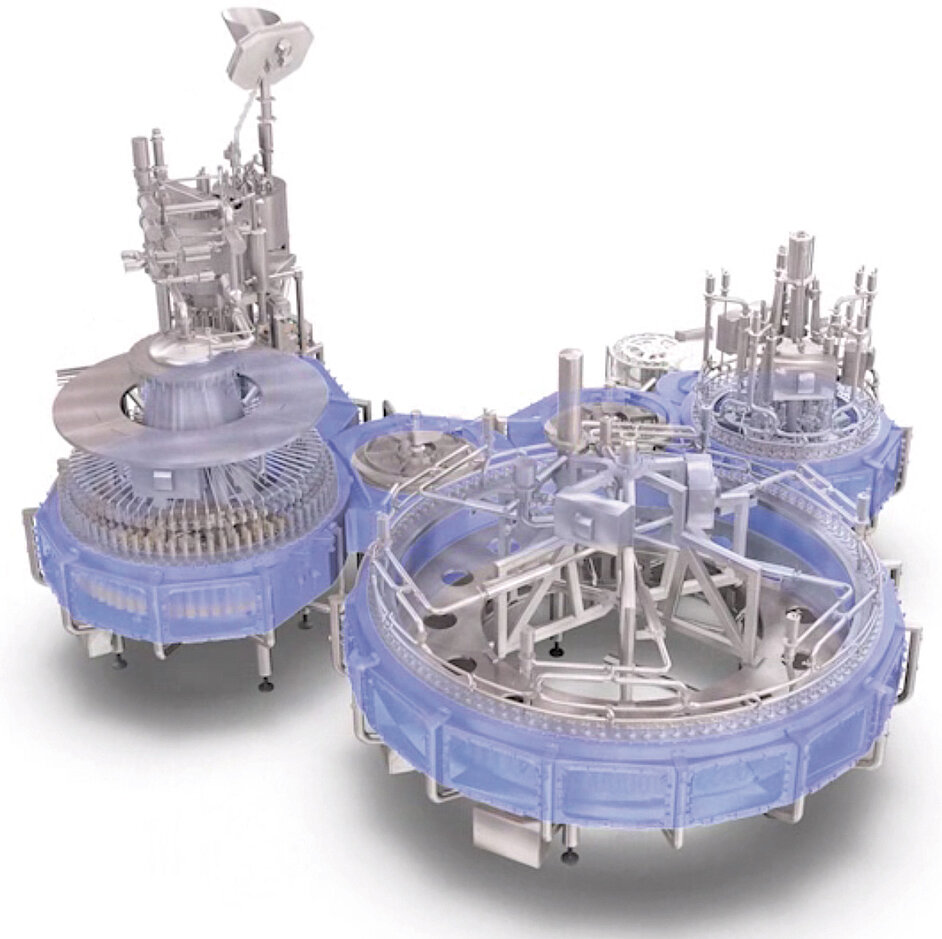

Zur Erhöhung der mikrobiologischen Sicherheit wurde der produktkritische Bereich so klein wie möglich konstruiert. In diesem Fall befindet sich nur der Neck der Flasche innerhalb der aseptischen Zone. Das Ergebnis ist ein Bereich mit einem Volumen von ca. 1,5 m3 (blau hervorgehoben), welcher leicht zu überwachen, zu reinigen, zu sterilisieren und zu warten ist. Wie dieses Prinzip auf einen Rundläufer übertragen wird, ist in Abbildung 7 erkennbar. Die aseptische Zone hat in diesem Fall ein Volumen von ca. 14 m3. Das Design hat daher, aus zuvor genannten Gründen, einen großen, wenn auch indirekten, Einfluss auf die Effektivität und Effizienz eines aseptischen Füll- und Verschließsystems.

Fazit

Werden die bisher aufgeführten Aspekte bei der kapazitiven Auslegung berücksichtigt, dann ist die Forderung nach leistungsfähigeren aseptischen Füll- und Verschließmaschinen kritisch zu betrachten – vor allem unter dem Aspekt, dass Leistung nicht nur mehr Kosten, sondern auch ein höheres Betreiberrisiko mit sich bringt. Je höher die geforderte Leistung eines aseptischen Füllsystems ist, desto höher ist der technische Aufwand, die Betriebskosten und das mikrobiologische Risiko, um die gewünschte Leistung dauerhaft zur Verfügung zu haben. Ein aseptisches System sollte daher so passend wie möglich ausgelegt werden.

Für eine realitätsnahe Aussage über die mögliche Leistung eines aseptischen Füll- und Verschließsystems ist es zwingend notwendig, dass Maschinenbetreiber und -hersteller eng zusammenarbeiten. Die sich daraus ergebenden Ergebnisse können auch zur Berechnung einer „Total Cost of Ownership“ (TCO) herangezogen werden, um das ausgelegte System von der Kostenseite zu beurteilen.

Quellen und Abkürzungen

- Peter Ferdinand Drucker (* 19. November 1909 in Wien; † 11. November 2005 in Claremont) war ein US-amerikanischer Ökonom österreichischer Herkunft. Quelle: Wikipedia

- DIN 8782 Begriffe für Abfüllanlagen und einzelne Aggregate

- CIP = Cleaning In Place (Reinigung); SIP = Sterilization In Place (Sterilisation)

- DIN 31051 Grundlagen der Instandhaltung

Fotonachweis:

Werkbilder KHS