Intelligente Verpackungen im Lebensmittelsektor - Eine Übersicht

DLG-Expertenwissen 07/2019

Autor:

- Patricia Müller, Fakultät Life Sciences, Hochschule Albstadt-Sigmaringen,

patricia-mueller@hotmail.de - Markus Schmid, Fakultät Life Sciences, Hochschule Albstadt-Sigmaringen,

schmid@hs-albsig.de - Martina Lindner, Fraunhofer-Institut für Verfahrenstechnik und Verpackung IVV, martina.lindner@ivv.fraunhofer.de

Originalbeitrag erschien beim MDPI Verlag: Müller, Patricia and Schmid, Markus. „Inteligent Packaging in the Food Sector: A Brief Overview.“ Foods 8, no.1 (2019): 16.

- Einleitung

- Übersicht der Technologien und Konzepte intelligenter Verpackungen

2.1. Definition und rechtlicher Rahmen

2.2. Unterschiedliche Arten und Konzepte intelligenter Verpackungen

2.2.1. Datenträger

2.2.2. Indikatoren

2.2.3. Sensoren

2.2.4. Andere Systeme - Vor- und Nachteile intelligenter Verpackungskonzepte

- Ausblick und zukünftige Perspektiven

- Literaturverzeichnis

1. Einleitung

Verpackungen schirmen Produkte von der äußeren Umgebung ab und haben im Allgemeinen vier Grundfunktionen: Kommunikation, Convenience, Umhüllung und Schutz [1]. Die Kommunikation mit dem Verbraucher findet zum Beispiel mittels Texten oder Grafiken statt; zusätzlich vereinfachen sie die Handhabung der darin enthaltenen Produkte durch praktische Eigenschaften wie Wiederverschließbarkeit oder Mikrowellenfähigkeit. Darüber hinaus fungieren sie als Behältnis unterschiedlicher Form und Größe und sind dem Lebensstil des Verbrauchers angepasst [2]. Zusätzlich zu Marketing- und Distributionsvorteilen führt das Verpacken von Lebensmitteln zu einer Verlangsamung des Qualitätsabbaus. Deshalb tragen Verpackungen beträchtlich zu einer sicheren Lieferung und Frischhaltung des verpackten Lebensmittels bei [3]. Jedoch ist es nicht möglich, einen Qualitätsverlust vollständig zu verhindern. Die intrinsischen Eigenschaften leicht verderblicher Lebensmittel verändern sich nach der Verarbeitung. Dies kann zu einer Qualitätssteigerung (z. B. dem Reifen von Früchten bis zu einem bestimmten Grad) oder zu einem Qualitätsverlust führen: Je nach Inhalt der Verpackung finden biologische, chemische oder physikalische Prozesse statt, die letztendlich zum Verderb des Produkts führen [4, 5]. Diese Veränderungen kann der Verbraucher in den meisten Fällen nur schwer beurteilen.

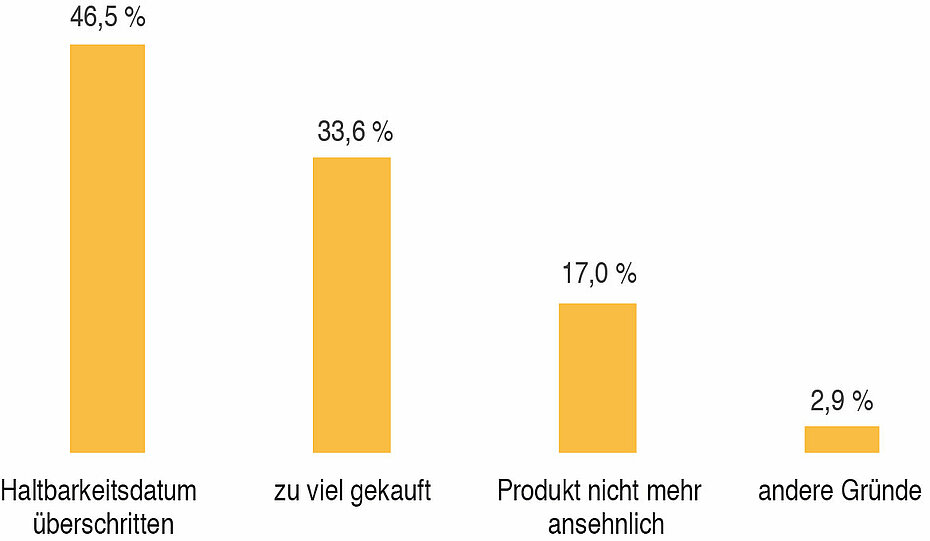

Aus Angst, die Lebensmittel könnten verdorben sein, entsorgen viele Verbraucher Produkte, die eigentlich noch zum Verzehr geeignet wären. Oft führt eine geringe Abweichung vom Standard – sei es bei Farbe, Konsistenz oder dem Überschreiten des Mindesthaltbarkeitsdatums – dazu, dass Produkte im Abfalleimer landen [6, 7] (siehe Abb. 1).

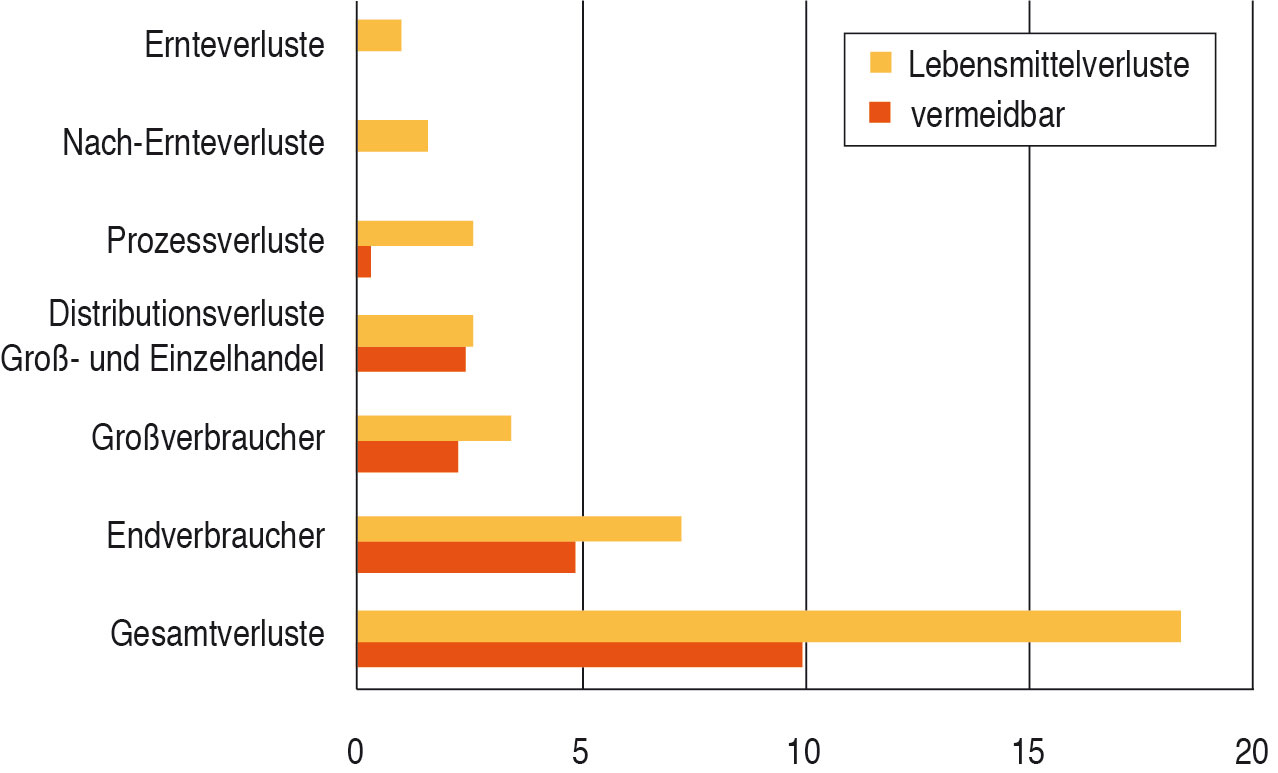

Wird der Lebensmittelverlust entlang der Wertschöpfungskette betrachtet, so trägt der Endverbraucher am meisten dazu bei. Noch schlimmer ist, dass ein Großteil des Lebensmittelverlusts vermieden werden könnte (siehe Abb. 2) [8].

Um diesen unbeabsichtigten Lebensmittelabfall zu reduzieren, könnten sogenannte intelligente Verpackungskonzepte eingesetzt werden. Dies ist jedoch nicht der einzige Vorteil, den diese Technologien bieten [9].

Während der Produktion und vor der Auslieferung werden im Unternehmen regelmäßig mikrobiologische und chemische Untersuchungen an den Produkten durchgeführt [10]. Eine derartige Kontrolle gibt es nach der Auslieferung an den Supermarkt nicht mehr. Intelligente Verpackungen können diese Lücke füllen, da sie den Qualitätsstand vom Herstellungsort bis zum Kunden überwachen und anzeigen können. Diese permanente Überwachung kann nicht nur unnötige Lebensmittelverluste minimieren, sondern schützt auch die Verbraucher vor einer möglichen Lebensmittelvergiftung; sie maximiert die Effizienz der Lebensmittelindustrie und verbessert die Nachverfolgbarkeit [11, 12].

Die Erhaltung der Lebensmittelqualität ist ein wichtiges Forschungsgebiet, da sie in direkter Verbindung mit dem globalen Ziel der Verbesserung der Lebensqualität steht. Darüber hinaus gibt es eine wachsende Nachfrage der Verbraucher nach Qualitäts- und Sicherheitsmerkmalen. Intelligente Verpackungen können die Produktsicherheit verbessern, die Umweltbelastung reduzieren und die Attraktivität des verpackten Produkts und somit auch der Lebensmittelunternehmen steigern [12, 14, 15].

2. Übersicht der Technologien und Konzepte intelligenter Verpackungen

2.1. Definition und rechtlicher Rahmen

Die Europäische Behörde für Lebensmittelsicherheit EFSA definiert intelligente Verpackungsmaterialien als „Materialien und Artikel, die den Zustand von verpackten Lebensmitteln oder das sie umgebende Milieu überwachen“ [16]. Sie können den Zustand des verpackten Produkts übermitteln, aber sie treten nicht mit dem Produkt in Wechselwirkung [17]. Sie dienen dazu, das Produkt zu überwachen und die relevanten Informationen an die Verbraucher zu übermitteln. Dies können Informationen über den Zustand einer Verpackung und ihren Inhalt, über das Herstellungsdatum oder die Lagerbedingungen sein [18]. Je nachdem, ob es sich um eine einfache oder reaktive intelligente Verpackung handelt, kann sie auf der Primärverpackung (auf der Außen- oder Innenseite), auf der Sekundär- oder Tertiärverpackung platziert werden [15].

Damit die intelligente Verpackung für kommerzielle Zwecke genutzt werden kann, müssen gesetzliche Anforderungen erfüllt sein. Viele Jahre gab es in der EU keinen rechtlichen Rahmen für intelligente Verpackungen. Deshalb sind diese Systeme in der EU noch weniger weit verbreitet als in den USA, in Australien oder Japan [19]. Darüber hinaus können wegen der strikteren Gesetzgebung in der EU intelligente Verpackungen aus den USA nur schwer eingeführt werden [20].

Heutzutage werden allgemeine Anforderungen an Materialien und Artikel, die mit Lebensmitteln in Kontakt kommen, in der EU-Verordnung Nr. 1935/2004 geregelt. Die EU-Verordnung Nr. 10/2011 betrifft insbesondere Materialien und Artikel aus Kunststoff. Artikel 3 der EU-Verordnung Nr. 1935/2004 fordert, dass intelligente Verpackungen ihre Inhaltsstoffe nicht in großen Mengen an Lebensmittel abgeben dürfen. Dies könnte gesundheitsschädlich sein, eine nicht akzeptable Veränderung der Lebensmittelzusammensetzung verursachen oder eine Verschlechterung der organoleptischen Merkmale mit sich bringen. Artikel 4 regelt einerseits die Etikettierung, auf der angegeben sein muss, dass die Teile nicht essbar sind und dass die Verpackung intelligent ist. Andererseits fordert Artikel 4, dass die von der intelligenten Verpackung übermittelten Informationen den Verbraucher nicht täuschen [21].

Regeln der guten Herstellungspraxis (Good Manufacturing Practices, GMP) für Materialien und Artikel, die mit Lebensmitteln in Kontakt kommen dürfen, sind auch in der EU-Richtlinie Nr. 2023/2006 beschrieben [22].

Die EU-Richtlinie Nr. 450/2009 befasst sich detaillierter mit den Anforderungen und der Freigabe aktiver und intelligenter Materialien und Artikel, die für den Kontakt mit Lebensmitteln bestimmt sind [23].

2.2. Unterschiedliche Arten und Konzepte intelligenter Verpackungen

Im Allgemeinen gibt es drei Haupttechnologien, die für intelligente Verpackungen eingesetzt werden: Datenträger, Indikatoren und Sensoren [10]. Datenträger werden nur zur Speicherung und Übertragung von Daten verwendet, während Indikatoren und Sensoren zur Überwachung der externen Umgebung eingesetzt werden und die Informationen hinterher anzeigen [4,15]. Indikatoren und Sensoren können folgende Funktionalitäten erfüllen:

- Dokumentation der Umgebungsbedingungen: Diese intelligenten Verpackungen überwachen Bedingungen, die beim Lebensmittel Veränderungen der Qualitätsmerkmale auslösen können. Beispiele sind Zeit-Temperatur-Indikatoren, Leckageanzeiger für Gas und Sensoren für die relative Luftfeuchtigkeit. Je nach System können diese intelligenten Komponenten auf oder in der Verpackung angebracht werden.

- Qualitäts(merkmals)indikatoren: Diese intelligenten Verpackungen werden für die direkte Überwachung der Qualitätsmerkmale des Lebensmittels eingesetzt. Beispiele sind Biosensoren und Frischesensoren/-indikatoren. Diese Elemente werden normalerweise in der Verpackung angebracht.

2.2.1. Datenträger

Datenträger tragen dazu bei, dass Informationen innerhalb der Lieferkette effizienter fließen. Die Funktion der Datenträger besteht nicht darin, die Qualität der Produkte zu überwachen, sondern Nachverfolgbarkeit, Automatisierung, Diebstahlschutz oder Fälschungsschutz zu garantieren [24]. Um dies sicherzustellen, speichern und übermitteln Datenträger Informationen zu Lagerung, Distribution und anderen Parametern. Deshalb werden sie oft auf Tertiärverpackungen angebracht. Die am häufigsten verwendeten Datenträger sind Barcode-Etiketten und RFID (Radio-Frequenz-Identifikations)-Etiketten [10].

Barcodes

Barcodes sind preisgünstig, leicht anzuwenden und werden häufig benutzt, um Lagerbestandskontrollen, Bestandserfassung und Kassenvorgänge zu erleichtern [25]. Im Allgemeinen lassen sich Barcodes in ein- und zweidimensionale Varianten unterteilen. Je nach Typ haben sie unterschiedliche Speicherkapazitäten [10].

Ein eindimensionaler Barcode ist ein Muster aus parallelen Lücken und Strichen (siehe Abb. 3). Die unterschiedliche Anordnung der Striche und Lücken ergibt die Kodierung der Daten. Ein Barcode-Scanner und ein angeschlossenes System können die kodierten Informationen übersetzen [10].

Zweidimensionale Barcodes bieten mehr Speicherkapazität (z. B. für Verpackungsdatum, Losnummer, Verpackungsgewicht, Nährwertangaben oder Zubereitungshinweise) aufgrund der Kombination von Punkten und Lücken, die in einem Array oder einer Matrix angeordnet sind. Für Händler und Verbraucher sind sie sehr nützlich. Ein Beispiel für 2D-Barcodes sind QR-Codes (Englisch: quick response = schnelle Antwort) (siehe Abb. 4) [14].

RFID (Radio-Frequenz-Identifikations)-Technologie

RFID-Etiketten sind hochentwickelte Datenträger mit einem Datenspeicher bis zu 1 MB sowie der Fähigkeit, Echtzeitdaten berührungslos und ohne direkte Sichtverbindung zu sammeln. Diese Etiketten sammeln, speichern und übermitteln Echtzeitinformationen an das Informationssystem eines Nutzers. Im Vergleich zu Barcodes sind RFID-Etiketten teurer und benötigen ein stärkeres elektronisches Informationsnetzwerk [14]. Andererseits können die Informationen elektronisch auf diese Etiketten übertragen und wieder geändert werden [26]. Darüber hinaus bietet die RFID-Technologie weitere Vorteile für die gesamte Lebensmittelversorgungskette. Dazu gehören Nachverfolgbarkeit, Bestandsmanagement sowie Qualitäts- und Sicherheitssteigerung [27].

Ein RFID-System besteht aus drei Komponenten: einem Transponder mit Mikrochip und Antenne, einem Lesegerät, das Radiosignale aussendet und vom Etikett Antworten erhält, und einer Middleware zur Verbindung zwischen RFID-Hardware und den Firmenanwendungen (siehe Abb. 5) [27,28].

Zeit-Temperatur-Indikatoren (englische Abkürzung TTI), integrierte Barcodes und RFID-Etiketten

Barcodes und QR-Codes waren die ersten sogenannten intelligenten Verpackungstechnologien. Inzwischen wurden sie weiterentwickelt und in TTIs integriert. TTIs funktionieren wie folgt: Ein Etikett wird gescannt und die Informationen zum Produkt und der Temperaturentwicklung werden angezeigt. Verglichen mit herkömmlichen Datenträgern können diese Systeme nicht nur dazu eingesetzt werden, die Distributionskette nachzuverfolgen, sondern auch um zur Verringerung des Lebensmittelabfalls beizutragen [29].

Zum Beispiel hat Bioett ein TTI-Barcodesystem auf dem Markt, bei dem die Daten mit einem tragbaren Scanner erfasst, auf einem Computermonitor angezeigt und zur Analyse auf eine Datenbank heruntergeladen werden. Infratab hat ein batteriebetriebenes TTI-RFID-Etikett entwickelt, das mit einem Mikrochip den Temperaturverlauf erfasst, um die Haltbarkeitsdauer eines Produkts zu bestimmen. Ein Biosensor-Barcode namens Food Sentinel System (Lebensmittelwächter) wurde von SIRA Technologies entwickelt. Ein spezifischer pathogener Antikörper wird auf einen membranbildenden Teil des Barcodes geklebt. Wenn spezifische Bakterien vorliegen, bildet sich ein dunkler Strich, der den Barcode beim Scannen unlesbar macht [1].

2.2.2. Indikatoren

Indikatoren bestimmen das Vorkommen oder Fehlen einer Substanz, das Ausmaß/denUmfang einer Reaktion zwischen unterschiedlichen Substanzen oder die Konzentration einer besonderen Substanz. Diese Information wird durch direkte Veränderungen – das heißt, unterschiedliche Farbintensitäten – visualisiert [28]. Je nach Indikator werden sie innnerhalb oder außerhalb der Verpackung platziert [10].

Zeit-Temperatur-Indikatoren (TTIs)

Temperatur ist ein wichtiger Faktor für die Bestimmung der Haltbarkeit eines Lebensmittelprodukts. Abweichungen vom Temperaturprofil können zum Wachstum oder Überleben von Mikroorganismen führen, die letzten Endes das Verderben des Produkts mit verursachen. Darüber hinaus kann ein unangepasster Gefrierprozess Proteine in Fleisch oder anderen Produkten denaturieren. Soll die Kühlkette oder eine erforderliche Temperatur während der Lebensmittelversorgungskette korrekt beibehalten werden, so können Zeit-Temperatur-Indikatoren eingesetzt werden [14, 30].

Im Allgemeinen sind Zeit-Temperatur-Indikatoren oder -Integratoren einfache, kostengünstige Vorrichtungen, die an der Verpackung befestigt werden. Hier sind drei Arten zu unterscheiden: Erstens Indikatoren für kritische Temperaturen, die anzeigen, ob Produkte über eine zulässige Temperatur erwärmt oder unter eine zulässige Temperatur abgekühlt wurden. Zweitens „Partial-History“-Indikatoren, die anzeigen, ob ein Produkt einer Temperatur ausgesetzt war, die eine Veränderung der Produktqualität verursacht. Drittens „Full-History“-Indikatoren, die das vollständige Temperaturprofil während der gesamten Lebensmittelversorgungskette aufzeichnen [15, 31].

Die Funktionsweise von TTIs basiert auf der Erfassung von zeit- und temperaturabhängigen mechanischen, chemischen, elektrochemischen, enzymatischen oder mikrobiologischen Veränderungen eines Lebensmittels. Chemische oder physikalische Antworten beruhen zum Beispiel auf zeit- und temperaturabhängigen Säure-Base-Reaktionen oder einer Polymerisation. Im Gegensatz dazu beruhen biologische Antworten auf zeit- und temperaturabhängigen biologischen Veränderungen wie z. B. der Entwicklung von Mikroorganismen, Sporen oder Enzymen [32]. Die gemessenen Werte werden in der Regel als visuelle Information wie z. B. Farbveränderungen oder mechanische Deformationen ausgedrückt [33].

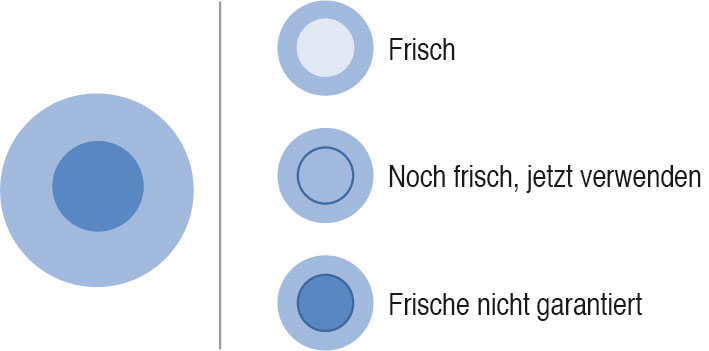

Wegen dieser einfachen Funktionalität gelten TTIs als anwenderfreundliche und sofort einsetzbare Elemente [34]. Ein Beispiel eines TTI-Indikators ist der Fresh-Check der Firma Lifeline Technologies. Seine Funktion beruht auf einer Polymerisationsreaktion, die zu einem Farbwechsel im Anzeigebereich führt. Ein hell gefärbter Punkt bedeutet, dass das Produkt noch frisch ist (siehe Abb. 6). Entspricht die Farbe des Punktes der des Außenrings, sollte das Produkt bald konsumiert werden. TTIs von nicht mehr frischen Produkten haben eine dunklere Farbe [35].

Weitere Beispiele für TTIs und ihre Eigenschaften sind in Tabelle 1 dargestellt [36].

Tabelle 1: Verschiedene Beispiele und Eigenschaften im Handel erhältlicher TTIs

(auf der Grundlage von [36–38])

| Produktname | Prinzip | Farbbereich | Preisspanne (Cent) |

| CheckPoint® Typen M, L | Enzymatisch | Dreifarbig grün bis gelb bis rot | 5–15 |

| Fresh-Check® | Polymer | Farblos bis blau | 1–5 |

| On VuTM | Fotochemisch | Dunkelblau bis farblos | 1–5 |

| TT SensorTM | Reaktionsdiffusion | Gelb bis pink | 5–15 |

| 3MTM MonitorMarkTM | Molekulare Diffusion | Farblos bis blau | - |

| eO | Mikrobiologisch | Grün bis rot | 5–15 |

| Keep-it® | Chemische Reaktion, basierend auf immobilen und mobilen Reaktanten | Bewegung eines blauen Strichs nach links | - |

Frischeindikatoren

Frischeindikatoren überwachen die Qualität von Lebensmittelprodukten während der Lagerung und des Transports. Gründe für den Frischeverlust können ungünstige Bedingungen oder ein Überschreiten der Haltbarkeitsdauer sein. Deshalb liefern sie Informationen über mikrobiologisches Wachstum, das Vorhandensein mikrobiologischer Stoffwechselprodukte oder chemische Veränderungen der Produkte [39, 40]. Stoffwechselprodukte, die die Qualität anzeigen, sind zum Beispiel Glukose, organische Säuren, Ethanol, flüchtige Stickstoffverbindungen, biogene Amine, Kohlendioxid, ATP-Abbauprodukte und Schwefelverbindungen [14, 41]. Um mit den Verbindungen reagieren zu können, müssen die Frischeindikatoren in der Verpackung angebracht werden. Je nach Art des Indikators kann diese Information durch verschiedene Methoden ermittelt werden (siehe Tabelle 2) [36].

Tabelle 2: Grundlagen von Indikatoren und Sensoren, basierend auf Stoffwechselprodukten

(auf der Grundlage von [36, 41, 42])

| Stoffwechsel-produkte | Lebensmittelprodukte | Indikatoren | Sensoren |

| Glukose/Milchsäure | Fermentierte Lebensmittel, Fleisch | Farbmesser auf pH-Basis | Elektrochemischer Sensor durch Redoxreaktion |

| Kohlendioxid | Fermentierte Lebensmittel, Fleisch, Meeresfrüchte | Farbmesser auf pH-Basis | Elektrochemischer Sensor durch silikon-basierte Polymere |

| Sauerstoff | Fleisch, Gemüse, Obst | Fluoreszenz-basierter optischer Sensor, Farbmesser auf pH-Basis | Elektrochemischer Sensor, Laser |

| Biogene Amine | Fisch, Fleisch | Farbverändernde pH-sensitive Farbstoffe | Elektrochemischer Sensor durch Enzym-Redoxreaktion |

Ein Beispiel für einen Frischeindikator ist ein Sensoretikett von FQSI (Food

Quality Sensor International Inc.), welches biogene Amine feststellen kann. Der SensorQTM-Sticker wird an der Innenseite der Verpackung angebracht und zeigt durch einen Farbwechsel (von orange zu braun) an, dass ein kritisches Bakterienwachstum erreicht wurde (siehe Abb. 7) [31]. Das Funktionsprinzip von Sensoren für biogene Amine basiert auf Aminoxidasen oder Transglutaminasen. Milchsäuresensoren arbeiten auf der Basis von Laktatoxidase- und Peroxidaseaktivitäten [36]. Glukosesensoren verwenden Glukoseoxidasen, die an der Oberfläche der Elektroden immobilisiert werden [43].

Gasindikatoren

Gasindikatoren zeigen den Qualitätszustand des Lebensmittels in Abhängigkeit von der Innenatmosphäre an. Ein Sensor ermittelt Veränderungen der Atmosphäre in der Verpackung und reagiert darauf, während die Istwertanzeige den Qualitätsstatus abbildet. Die Veränderungen der Atmosphäre basieren einerseits auf der Lebensmittelaktivität, wie zum Beispiel enzymatische oder chemische Reaktionen, und andererseits auf der Verpackungsart und den Umgebungsbedingungen, wie Gaserzeugung durch den Stoffwechsel von Mikroorganismen oder Gasübertragung durch die Verpackung hindurch. Die meisten Gasindikatoren überwachen die Konzentrationen von Sauerstoff und Kohlendioxid [42]. Weiterhin können die Konzentrationen von Wasserdampf, Ethanol, Schwefelwasserstoff sowie anderer Gase überwacht werden [14]. Die Konzentrationen dieser Gase korrelieren oft eng mit dem Voranschreiten des Verderbs [42]. Die Wirkungsweise der meisten Elemente basiert auf Redoxfarbstoffen, einer reduzierenden Verbindung und einem alkalischen Bestandteil [10]. Zur Überwachung der Konzentration der Gase müssen die Indikatoren innerhalb der Verpackung platziert werden. Viele dieser Indikatoren verlieren aber aufgrund der hohen Luftfeuchtigkeit in der Verpackung an Farbe. Verschiedene Unternehmen forschen jedoch bereits an UV-aktivierten kolorimetrischen Indikatoren [44], die dank Verkapselungs- oder Überzugtechnologien eine geringere Farbauslaugung aufweisen [10, 45].

2.2.3. Sensoren

Ein Sensor ist definiert als ein Bauteil zur Erfassung, Lokalisierung oder Quantifizierung einer Energie oder Substanz, das die festgestellte oder gemessene Größe einer physikalischen oder chemischen Eigenschaft in ein Signal umwandelt [46].

Die meisten Sensoren bestehen aus zwei Komponenten: Der Empfänger kann das Vorhandensein, die Aktivität, Zusammensetzung oder Konzentration bestimmter chemischer oder physikalischer Analyten feststellen. Die physikalische oder chemische Information wird vom Empfänger in eine Energieform umgewandelt, die von der zweiten Komponente, dem Signalumwandler oder Transduktor, gemessen werden kann [47]. Darüber hinaus wird der Signalumwandler dazu genutzt, das gemessene Signal in ein analytisches Nutzsignal umzuwandeln. Dies kann ein elektrisches, chemisches, optisches oder thermisches Signal sein [48].

Mittels verschiedener Sensortypen können verschiedene Parameter untersucht werden. Ein Beispiel sind Gassensoren. Fortschreitender Verderb kann mit der Konzentration bestimmter Gase wie CO2 oder H2S korreliert werden. Gassensoren nutzen diese Korrelation, indem sie die Gaskonzentration überwachen. Solche Sensoren reagieren auf das Vorhandensein eines Gases quantitativ und reversibel, indem sie die physikalischen Parameter des Sensors verändern [10, 49]. CO2-Sensoren sind meist nichtdispersive Infrarot (NDIR)-Sensoren oder chemische Sensoren. NDIR-Sensoren sind spektroskopische Sensoren, die den CO2-Gehalt durch Gasabsorption bei einer bestimmten Wellenlänge messen [50]. Chemische CO2-Sensoren arbeiten mit Polymer- oder Feststoffelektrolyten. Zur Detektion von O2 werden Infrarotsensoren sowie elektrochemische, Ultraschall- und Laser-Technologien eingesetzt [36].

Eine weitere Art von Sensoren sind Biosensoren. Im Vergleich zu chemischen Sensoren besitzen sie einen Empfänger aus biologischen Materialien wie Enzymen, Antigenen, Hormonen oder Nukleinsäuren. Je nach Messparameter kann der Signalumwandler elektrochemisch, optisch, akustisch usw. arbeiten. Es gibt zum Beispiel einen Biosensor (Toxin Guard von Toxin Alert), dessen Funktionssystem auf Antikörpern basiert, die in Kunststoffverpackungen eingebracht werden und so die Erkennung von Krankheitserregern wie Salmonellen, E.coli, Listerien, und Campylobacter ermöglicht. Ein positives Ergebnis wird durch ein visuelles Signal angezeigt [51]. Ein anderer Biosensor ist imstande, Xanthin zu detektieren, ein Adenin-Nukleotid-Abbauprodukt in tierischem Gewebe. Hierfür wird Xanthinoxid auf Platin-, Silber- oder Bleistiftgraphit-Elektroden immobilisiert [17].

2.2.4. Andere Systeme

Einige andere Systeme sind auch schon auf dem Markt; sie wurden jedoch bisher nicht detailliert besprochen. Ein Überblick über diese Systeme findet sich in Tabelle 3.

Tabelle 3: Typen im Handel erhältlicher intelligenter Verpackungssysteme

| Technologie | Typ | Name | Unternehmen |

| Datenträger | Radiofrequenzidentifikations-Technologien | Easy2log Intelligent Box CS8304 Temptrip | CAEN RFID Srl Mondi Pic Convergence Systems Ltd. Temptrip LLC |

| Indikatoren | Zeit-Temperatur-Indikatoren | CheckPoint® Fresh-Check® On VuTM MonitorMarkTM eO Keep-it® Cook-Chex Timestrip Colour-Therm TopCryoTM | Vitsab LifeLines Ciba Speciality Chemical and FreshPoint 3MTM, Minnesota CRYOLOG S.A. Keep-it Technologies Pymah Corp. Timestrip Plc Colour-Therm TRACEO |

| Frische-Indikatoren | Fresh Tag SensorQTM RipeSense Food freshTM | COX Technologies DSM NV and Food Quality Sensor RIpSenseTM and ort Research Vanprob | |

| Sensoren | Biosensoren | Toxin GuardTM Food Sentinel® | Toxin Alert SIRA Technologies |

| Gassensoren | Tell-TabTM Ageless EyeTM O2Sense | IMPAK Corporation Mitsubishi Gas Chemical Inc. FreshPoint Lab. |

3. Vor- und Nachteile intelligenter Verpackungskonzepte

Im Allgemeinen sind intelligente Verpackungen leicht einzusetzen und bieten viele Vorteile für Verbraucher, Lebensmittelhersteller und die gesamte Lebensmittelindustrie. Je nach System haben sie unterschiedliche Merkmale [52].

Durch den Einsatz von Indikatoren und Sensoren kann der aktuelle Qualitätsstatus eines Produkts bestimmt werden. Dies führt zu einer generellen Erhöhung der Produktsicherheit und einer Verringerung unnötiger Verschwendung von Lebensmitteln [53, 54]. Zudem reduziert diese durchgängige Qualitätsüberwachung Zeit und Materialkosten bei den Analysemethoden für verpackte Lebensmittel [55]. Weitere Kostenvorteile ergeben sich auch entlang der Versorgungskette, wenn intelligente Verpackungen den Lebensmittelabfall minimieren. Diese Aspekte könnten bei anderen Life Science Technologien wie der pharmazeutischen Industrie noch bedeutender sein [54].

Datenträger ermöglichen eine bessere Nachverfolgbarkeit der Versorgungskette. Wegen ihres geringen Preises, ihrer einfachen Anwendung und des Nutzens, den sie bieten, sind heutzutage Barcodes und QR-Codes weit verbreitet. Im Gegensatz dazu sind Indikatoren und Sensoren auf dem Markt kaum zu finden [13]. Ein Grund hierfür ist ihr Preis, da Entwicklungs- und Herstellungskosten immer noch sehr hoch sind [20]. Die Verpackungskosten können ca. 50 – 100 % der Gesamtkosten des Packgutes betragen.

Darüber hinaus könnte der Einsatz von Indikatoren und Sensoren das Verbraucherverhalten negativ beeinflussen: Kunden würden höchstwahrscheinlich Produkte mit einem verfärbten Frischeindikator ins Regal zurücklegen und ein Produkt mit einem unverfärbten Frischeindikator wählen. Wenn der Kunde öfter Etiketten eines Markenprodukts mit Farbveränderung sieht, könnte er sogar sein Vertrauen in diese Marke verlieren. Gleichzeitig könnte dieses Verhalten zu einer Zunahme unverkaufter Lebensmittel führen [56]. Andererseits können intelligente Verpackungen das klassische FIFO-Prinzip „First in – First out” optimieren. Da der tatsächliche aktuelle Qualitätsstatus des Lebensmittels bekannt ist, kann der Händler die Produkte mit kürzerer Haltbarkeitsdauer zuerst verkaufen, und so ließe sich die Verschwendung von Lebensmitteln reduzieren [4].

Grundsätzlich muss sichergestellt werden, dass die Systeme mit dem zu überwachenden Lebensmittel kompatibel sind. Nicht jede intelligente Verpackung kann für alle Arten von Lebensmitteln verwendet werden. Deshalb ist abzuklären, welcher Indikator oder Sensor für das Produkt geeignet ist. Die intelligente Verpackung bietet nur dann Vorteile, wenn sie zum Lebensmittel passt. Zum Beispiel würde sich ein Sauerstoffsensor für Lebensmittel in Schutzgasverpackung (englisch MAP, Modified Atmosphere Packaging) eignen, während für gekühlte und tiefgekühlte Produkte ein TTI verwendet werden sollte [51].

Ein weiterer Aspekt, der noch geklärt werden sollte, ist das Recycling der Verpackung. Die Recyclingfähigkeit von Verpackungen kann durch das Anbringen intelligenter Komponenten reduziert werden.

Es ist auch anzumerken, dass es nicht sinnvoll ist, sich für eine optimale Produktqualität ausschließlich auf intelligente Verpackungen zu verlassen, da der Missbrauch oder das Versagen der intelligenten Verpackungen nicht auszuschließen

ist [14]. Für einen Qualitätsverlust sind oft mehrere Faktoren verantwortlich. Die Überwachung nur eines einzigen Parameters kann keine komplette Aussage über die Qualität eines Lebensmittels liefern. Darüber hinaus können sich Umwelteinflüsse wie Licht, Temperatur oder mechanische Belastung auf die Sensor-Technik auswirken. Einerseits kann dies dazu führen, dass Produkte als nicht mehr für den Verzehr geeignet eingestuft werden, obwohl sie es immer noch sind. Andererseits kann es vorkommen, dass der Verderb eines Produkts nicht angezeigt wird. Im schlimmsten Fall kann dann durch den Verzehr die Gesundheit des Verbrauchers beeinträchtigt werden. Zusammenfassend kann gesagt werden, dass die Robustheit der Systeme verbessert werden muss und die einzelnen Verpackungstechnologien kombiniert werden sollten, um möglichst viele Vorteile zu nutzen [12, 55].

4. Ausblick und zukünftige Perspektiven

Aufgrund von Veränderungen des Lebensstils, der Verbrauchernachfrage und der Vermarktungstrends spielt die Verpackung eine Hauptrolle beim Schutz von Verbrauchsgütern des täglichen Bedarfs [39]. Allerdings sind intelligente Verpackungssysteme auf dem Markt noch nicht sehr verbreitet. Die Gründe dafür sind die vorstehend angeführten Nachteile der Systeme (zusätzliche Kosten, Akzeptanz durch Händler/Markeninhaber usw.). Jedoch sollten die Vorteile dieser Systeme nicht außer Acht gelassen werden [20]. Weitere Forschung und Verbesserungsmaßnahmen sind erforderlich, um die Vorteile zu nutzen und einen umfangreicheren Einsatz zu ermöglichen [47].

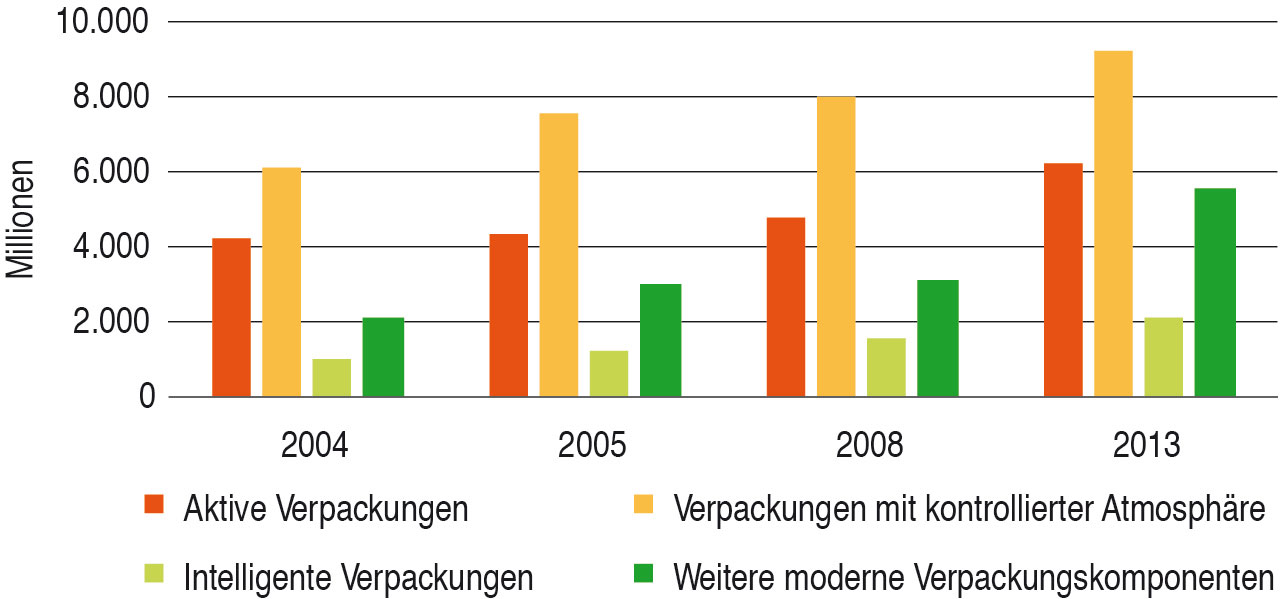

Das Interesse an Methoden zur Verbesserung der Lebensmittelqualität und -sicherheit sowie an der Steuerung der Lebensmittelversorgungskette ist groß. Die Nachfrage nach Informationen über Verpackungs- und Lebensmittelprodukte wächst. Die Verbraucher verlangen Informationen darüber, welche Inhaltsstoffe Produkte besitzen oder wie die Produkte gelagert wurden und werden sollten [19, 32]. Intelligente Verpackungen besitzen einige Vorteile, die dazu beitragen könnten, die vorgenannten Wünsche zu erfüllen [10]. Dies könnte in Zukunft zu einer leichten Steigerung der Nachfrage nach diesen Systemen führen (siehe Abb. 8) [19].

Nicht jede Anwendung ist jedoch für alle Bereiche sinnvoll oder notwendig. Für jeden Produkttyp sollte geprüft werden, ob sich eine intelligente Verpackung lohnt oder nicht. Der Einsatz dieser Technologien ist nur dann sinnvoll, wenn er den Umsatz steigert oder den Abfall verringert, da intelligente Verpackungen mit höheren Verpackungskosten einhergehen [4]. Die Hauptanwendungsgebiete sollten verderbliche Produkte wie Fleisch oder Fisch sein [4, 57]. Bei sehr langer Haltbarkeit oder bei Qualitätsmerkmalen, die der Kunde leicht selbst feststellen kann, wie zum Beispiel die braune Farbe reifer Bananen, ist eine intelligente Verpackung unnötig [4].

Derzeit kommen intelligente Verpackungen hauptsächlich in der Lebensmittelindustrie und selten in anderen Industrien der Life Science Technologien zum Einsatz, obwohl diese Systeme auch für letztere Bereiche einige Vorteile bieten können. Auch in der Pharma- und Kosmetikindustrie könnten sie zu einer höheren Produktsicherheit führen. Wie im Lebensmittelsektor könnten Barcodes eine bessere Nachverfolgbarkeit sicherstellen, und Temperaturschwankungen könnten anhand von Temperaturindikatoren ermittelt werden.

Für eine breit gefächerte Anwendung muss weiter geforscht werden [52]. Herausforderungen wie zum Beispiel die Preisfrage sind zu lösen [55]. Kunden wünschen immer höhere Qualität und mehr Informationen zu den Produkten. Sie sind jedoch nicht bereit einen höheren Preis dafür zu bezahlen. Wären die Kunden gut über den Nutzen der Systeme informiert, wären sie möglicherweise eher bereit, höhere Preise für Lebensmittel mit intelligenter Verpackung zu zahlen. Zudem muss auch das Vertrauen der Verbraucher in die Sicherheit der Systeme gestärkt werden [15]. Deshalb sollten weitere Schritte unternommen werden, um die Technologien auszureifen [12]. Zudem ist es wichtig, dass auch die Lebensmittelhersteller sehen, dass ihnen der Einsatz intelligenter Verpackungen einen tatsächlichen Marktvorteil bieten kann. Wenn all diese Aspekte erfüllt sind, wäre ein umfangreicherer Einsatz intelligenter Verpackungen möglich.

Literaturverzeichnis

- Yam, K.L.; Takhistov, P.T.; Miltz, J. Intelligent packaging: Concepts and applications. J. Food Sci. 2005, 70, R1–R10.

- Yam, K.L.; Lee, D.S. 1-Emerging food packaging technologies: An overview. In Emerging Food Packaging Technologies; Woodhead Publishing Series in Food Science, Technology and Nutrition; Woodhead Publishing: Sawston, UK, 2012; pp. 1–9, ISBN 978-1-84569-809-6.

- Dobrucka, R. The future of active and intelligent packaging industry. LogForum Sci. J. Logist. 2013, 8, 103–110.

- Heising, J.K.; Dekker, M.; Bartels, P.V.; Van Boekel, M.A. Monitoring the quality of perishable foods: Opportunities for intelligent packaging. Crit. Rev. Food Sci. Nutr. 2014, 54, 645–654.

- Fung, F.; Wang, H.-S.; Menon, S. Food safety in the 21st century. Biomed. J. 2018, 77, 347.

- Stubenrauch, C. Neue Verpackungen für Lebensmittel: Gut verpackt? Chem. Unserer Zeit 2005, 39, 310–316.

- bofrost Umfrage zu Gründen für das Wegwerfen von Lebensmitteln in Deutschland 2017|Statistik. Available online: de.statista.com/statistik/daten/studie/486235/umfrage/umfrage-zu-gruenden-fuer-das-wegwerfen-von-lebensmitteln-in-deutschland/ (accessed on 24 May 2018).

- WWF Lebensmittelverluste in Deutschland nach Wertschöpfungsstufen 2014|Statistik. Available online: de.statista.com/statistik/daten/studie/481923/umfrage/lebensmittelverluste-in-deutschland-nach-wertschoepfungsstufen/ (accessed on 4 November 2018).

- Realini, C.E.; Marcos, B. Active and intelligent packaging systems for a modern society. Meat Sci. 2014, 98, 404–419.

- Ghaani, M.; Cozzolino, C.A.; Castelli, G.; Farris, S. An overview of the intelligent packaging technologies in the food sector. Trends Food Sci. Technol. 2016, 51, 1–11.

- Poyatos-Racionero, E.; Ros-Lis, J.V.; Vivancos, J.-L.; Martines-Manez, R. Recent advances on intelligent packaging as tools to reduce food waste. J. Clean. Prod. 2018, 172, 3398–3409.

- Sohail, M.; Sun, D.-W.; Zhu, Z. Recent developments in intelligent packaging for enhancing food quality and safety. Crit. Rev. Food Sci. Nutr. 2018, 1–13, doi:10.1080/10408398.2018.1449731.

- Kuswandi, B.; Wicaksono, Y.; Jayus; Abdullah, A.; Heng, L.Y.; Ahmad, M. Smart packaging: Sensors for monitoring of food quality and safety. Sens. Instrum. Food Qual. Saf. 2011, 5, 137–146.

- Fang, Z.; Zhao, Y.; Warner, R.D.; Johnson, S.K. Active and intelligent packaging in meat industry. Trends Food Sci. Technol. 2017, 61, 60–71.

- Han, J.H.; Ho, C.H.L.; Rodrigues, E.T. Innovations in Food Packaging-PDF Free Download; Elsevier Science & Technology Books: Winnipeg, Manitoba, Canada, 2005; ISBN 0-12-311632-5.

- EFSA Guidelines on submission of a dossier for safety evaluation by the EFSA of active or intelligent substances present in active and intelligent materials and articles intended to come into contact with food. EFSA J. 2009, 7, 1208.

- Biji, K.B.; Ravishankar, C.N.; Mohan, C.O.; Srinivasa Gopal, T.K. Smart packaging systems for food applications: A review. J. Food Sci. Technol. 2015, 52, 6125–6135.

- Kreibe, D.S.; Pitschke, T.; Berkmüller, R.; Bokelmann, M.; Förster, A.; Stramm, D.C.; Pant, A. Umweltbezogene Bilanzierung von “intelligenten” und “aktiven” Verpackungen hinsichtlich der Recyclingfähigkeit und Durchführung eines Dialogs mit Akteuren der Entsorgungs-und Herstellungsbranchen. Umweltbundesamt. 2017, 11, 1–10.

- Restuccia, D.; Spizzirri, U.G.; Parisi, O.I.; Cirillo, G.; Curcio, M.; Iemma, F.; Puoci, F.; Vinci, G.; Picci, N. New EU regulation aspects and global market of active and intelligent packaging for food industry applications. Food Control 2010, 21, 1425–1435.

- De Jong, A.R.; Boumans, H.; Slaghek, T.; Van Veen, J.; Rijk, R.; Van Zandvoort, M. Active and intelligent packaging for food: Is it the future? Food Addit. Contam. 2005, 22, 975–979.

- Regulation (EC) No. 1935/2004 of the European Parliament and of the Council of 27 October 2004 on Materials and Articles Intended to Come into Contact with Food and Repealing Directives 80/590/EEC and 89/109/EEC. Available online: eur-lex.europa.eu/LexUriServ/LexUriServ.do (accessed on 8th November 2018).

- Commission Regulation (EC) No. 2023/2006 of 22 December 2006 on Good Manufacturing Practice for Materials and Articles Intended to Come into Contact with Food (Text with EEA relevance). Available online: eur-lex.europa.eu/legal-content/GA/TXT/ (accessed on 8th November 2018).

- Commission Regulation (EC) No 450/2009 of 29 May 2009 on Active and Intelligent Materials and Articles Intended to Come into Contact with Food (Text with EEA relevance). Available online: eur-lex.europa.eu/LexUriServ/LexUriServ.do (accessed on 8th November 2018).

- McFarlane, D.; Sheffi, Y. The impact of automatic identification on supply chain operations. Int. J. Logist. Manag. 2003, 14, 1–17.

- Manthou, V.; Vlachopoulou, M. Bar-code technology for inventory and marketing management systems: A model for its development and implementation. Int. J. Prod. Econ. 2001, 71, 157–164.

- Brockgreitens, J.; Abbas, A. Responsive food packaging: Recent progress and technological prospects. Compr. Rev. Food Sci. Food Saf. 2016, 15, 3–15.

- Kumar, P.; Reinitz, H.W.; Simunovic, J.; Sandeep, K.P.; Franzon, P.D. Overview of RFID technology and its applications in the food industry. J. Food Sci. 2009, 74, R101–R106.

- Ahmed, I.; Lin, H.; Zou, L.; Li, Z.; Brody, A.L.; Qazi, I.M.; Lv, L.; Pavase, T.R.; Khan, M.U.; Khan, S.; et al. An overview of smart packaging technologies for monitoring safety and quality of meat and meat products. Packag. Technol. Sci. 2018, 31, 449–471.

- Otles, S.; Yalcin, B. Smart Food Packaging. LogForum Sci. J. Logist. 2008, 7, 1–7.

- Mohebi, E.; Marquez, L. Intelligent packaging in meat industry: An overview of existing solutions. J. Food Sci. Technol. 2015, 52, 3947–3964.

- O’Grady, M.N.; Kerry, J.P. Smart packaging technologies and their application in conventional meat packaging systems. In Meat Biotechnology; Toldrá, F., Ed.; Springer: New York, NY, USA, 2008; pp. 425–451 ISBN 978-0-387-79381-8.

- Pavelková, A. Time temperature indicators as devices intelligent packaging. Acta Univ. Agric. Silvic. Mendel. Brun. 2013, 61, 245–251.

- Dobrucka, R.; Cierpiszewski, R. Active and intelligent packaging food—Research and development—A review. Pol. J. Food Nutr. Sci. 2014, 64, 7–15.

- Wang, S.; Liu, X.; Yang, M.; Zhang, Y.; Xiang, K.; Tang, R. Review of time temperature indicators as quality monitors in food packaging. Packag. Technol. Sci. 2015, 28, 839–867.

- Endoza, T.F.M.; Welt, B.A.; Otwell, S.; Teixeira, A.A.; Kristonsson, H.; Balaban, M.O. Kinetic parameter estimation of time-temperature integrators intended for use with packaged fresh seafood. J. Food Sci. 2004, 69, FMS90–FMS96.

- Park, Y.W.; Kim, S.M.; Lee, J.Y.; Jang, W. Application of biosensors in smart packaging. Mol. Cell. Toxicol. 2015, 11, 277–285.

- Vaikousi, H.; Biliaderis, C.G.; Koutsoumanis, K.P. Applicability of a microbial Time Temperature Indicator (TTI) for monitoring spoilage of modified atmosphere packed minced meat. Int. J. Food Microbiol. 2009, 133, 272–278.

- Koutsoumanis, K.P.; Gougouli, M. Use of Time Temperature Integrators in food safety management. Trends Food Sci. Technol. 2015, 43, 236–244.

- Kerry, J.; Butler, P. Smart Packaging Technologies for Fast Moving Consumer Goods; John Wiley & Sons: Hoboken, NJ, USA, 2008; ISBN 978-0-470-75368-2.

- Kuswandi, B.; Maryska, C.; Jayus; Abdullah, A.; Heng, L.Y. Real time on-package freshness indicator for guavas packaging.

- J. Food Meas. Charact. 2013, 7, 29–39.

- Nopwinyuwong, A.; Trevanich, S.; Suppakul, P. Development of a novel colorimetric indicator label for monitoring freshness of intermediate-moisture dessert spoilage. Talanta 2010, 81, 1126–1132.

- Meng, X.; Kim, S.; Puligundla, P.; Ko, S. Carbon dioxide and oxygen gas sensors-possible application for monitoring quality, freshness, and safety of agricultural and food products with emphasis on importance of analytical signals and their transformation.

- J. Korean Soc. Appl. Biol. Chem. 2014, 57, 723–733.

- Jawaheer, S.; White, S..; Rughooputh, S.D.D..; Cullen, D.C. Development of a common biosensor format for an enzyme based biosensor array to monitor fruit quality. Biosens. Bioelectron. 2003, 18, 1429–1437.

- Roberts, L.; Lines, R.; Reddy, S.; Hay, J. Investigation of polyviologens as oxygen indicators in food packaging. Sens. Actuators

- B Chem. 2011, 152, 63–67.

- Mills, A.; Hazafy, D.; Lawrie, K. Novel photocatalyst-based colourimetric indicator for oxygen. Catal. Today 2011, 161, 59–63.

- Lee, S.Y.; Lee, S.J.; Choi, D.S.; Hur, S.J. Current topics in active and intelligent food packaging for preservation of fresh foods.

- J. Sci. Food Agric. 2015, 95, 2799–2810.

- Mlalila, N.; Kadam, D.M.; Swai, H.; Hilonga, A. Transformation of food packaging from passive to innovative via nanotechnology: Concepts and critiques. J. Food Sci. Technol. 2016, 53, 3395–3407.

- Kerry, J.P.; O’Grady, M.N.; Hogan, S.A. Past, current and potential utilisation of active and intelligent packaging systems for meat and muscle-based products: A review. Meat Sci. 2006, 74, 113–130.

- Otles, S.; Yalcin, B. Intelligent food packaging. LogForum Sci. J. Logist. 2008, 9, 14.

- Pandey, S.K.; Kim, K.-H. The relative performance of NDIR-based sensors in the near real-time analysis of CO2 in air. Sensors 2007, 7, 1683–1696.

- Bodenhamer, W.T.; Jackowski, G.; Davies, E. Surface Binding of an Immunoglobulin to a Flexible Polymer Using a Water Soluble Varnish Matrix. U.S. Patent 6,692,973, 17 February 2004.

- Fuertes, G.; Soto, I.; Carrasco, R.; Vargas, M.; Sabattin, J.; Lagos, C. Intelligent packaging systems: sensors and nanosensors to monitor food quality and safety. J. Sens. 2016, doi:10.1155/2016/4046061.

- Verghese, K.; Lewis, H.; Lockrey, S.; Williams, H. Packaging’s role in minimizing food loss and waste across the supply chain. Packag. Technol. Sci. 2015, 28, 603–620.

- Brünnagel, D. Die Verpackung denkt mit. Verpackungsrundschau, VR interpack 2014 Special, 2014 14–16.

- Vanderroost, M.; Ragaert, P.; Devlieghere, F.; De Meulenaer, B. Intelligent food packaging: The next generation. Trends Food Sci. Technol. 2014, 39, 47–62.

- Dainelli, D.; Gontrad, N.; Spyropoulos, D.; Zondervan-van den Beuken, B.; Tobback, P. Active and intelligent food packaging:

- Legal aspects and safety concerns. Trends Food Sci. Technol. 2008, 19, S103–S112.

- Jedermann, R.; Ruiz-Garcia, L.; Lang, W. Spatial temperature profiling by semi-passive RFID loggers for perishable food transportation. Comput. Electron. Agric. 2009, 65, 145–154.