Einsatz der Pflanzenschutzspritze

DLG-Merkblatt 470

Autoren:

- Harald Kramer, Landwirtschaftskammer Nordrhein-Westfalen, Münster

- Prof. Dr. Sven Reimann, Hochschule für Technik und Wirtschaft Dresden

- Dr. Norbert Uppenkamp, ehemals Landwirtschaftskammer Nordrhein-Westfalen, Münster

Unter Mitwirkung des DLG-Ausschusses Technik in der Pflanzenproduktion

Inhalt

- 1. Einleitung

- 2. Aspekte der effizienten und sicheren Ausbringung von Pflanzenschutzmitteln

- 2.1 Formen von Pflanzenschutzmitteln

- 2.2 Tankmischungen

- 2.3 Einflüsse auf die Wirksamkeit der Pflanzenschutzmittel

- 3. Einsatz der Spritze

- 3.1 Persönliche Schutzausrüstung

- 3.2 Schutz durch Fahrerkabinen

- 3.3 Befüllung

- 3.4 Reinigung

- 4. Wartung

- 4.1 Einwintern

- 4.2 Vorbereitung zur Gerätekontrolle

- 5. Literatur

1. Einleitung

Das vorliegende Merkblatt ist Bestandteil einer Reihe von DLG-Merkblättern, die das komplexe Thema der Ausbringung von Pflanzenschutzmitteln behandelt.

Die bisher erschienen Merkblätter in dieser Reihe befassen sich mit

- Hinweisen zur Lagerung von Pflanzenschutzmitteln

(DLG-Merkblatt 452 „Lagerung von Pflanzenschutzmitteln auf dem landwirtschaftlichen Betrieb“[1]), - einer Übersicht über rechtliche Rahmenbedingungen

(DLG-Merkblatt 409 „Ordnungsgemäßer Pflanzenschutz: erst checken, dann los!“[2]) - Besonderheiten hinsichtlich des Wasserschutzes

(DLG-Merkblatt 413 „Pflanzenschutz ohne Wasser zu gefährden.“ [3]) - einer Übersicht über den Stand der Technik moderner Pflanzenschutzspritzen

(DLG-Merkblatt 467 „Technik der Pflanzenschutzspritze“[4])

Dieses Merkblatt legt den Fokus auf Hinweise, Empfehlungen und Informationen rund um den Einsatz der Pflanzenschutzspritze.

2. Aspekte der effizienten und sicheren Ausbringung von Pflanzenschutzmitteln

Die Pflanzenschutzmittelindustrie stellt den Landwirten eine breite Palette an unterschiedlichen hochwirksamen Pflanzenschutzmitteln zur Verfügung, um möglichen Ertrags- und/oder Qualitätseinbußen der Kulturpflanzen durch Unkräuter, Schadinsekten, pilzliche Schaderreger oder auch Schadnager individuell und angepasst entgegenwirken zu können. Neben verschiedenen Indikationen, wie etwa Fungizide, Insektizide oder Herbizide, sind auch verschiedenartige Produktformen unter den Pflanzenschutzmitteln zu finden. So existieren Pflanzenschutzprodukte beispielsweise sowohl in fester (Granulate, Pulver etc.) als auch flüssiger Form. Der Landwirt steht somit permanent vor der Aufgabe, das richtige Produkt bzw. die richtige Produktkombination für seine Anforderungen (Schaderreger, Kulturpflanze, Entwicklungsstadium, mögliche Mischpartner, gesetzliche Vorgaben) aus der Vielzahl der Produkte auszuwählen.

Die Anwendung von Pflanzenschutzmitteln wird neben den genannten biologischen Anforderungen durch eine Vielzahl an weiteren Einflussfaktoren bestimmt. Zu nennen sind hierbei beispielsweise die Applikationstechnik (z. B. Spritzentyp, Art des Rührwerks), Tankmischpartner (z. B. Pflanzenschutzmittel, Dünger, Additive) und auch spezifische Faktoren, wie z. B. Formulierungsart eines Mittels, Mischverträglichkeit, Wassermenge und -qualität. Eine optimale Pflanzenschutzmittelapplikation verlangt ein ideales Zusammenspiel der beteiligten Einflussgrößen. Die Grundsätze für die Durchführung der guten fachlichen Praxis im Pflanzenschutz beschreiben die zu beachtenden Grundprinzipien.

2.1 Formen von Pflanzenschutzmitteln

Die Wirkung von Pflanzenschutzmitteln beruht auf der Aktivität der in ihnen enthaltenen effektiven Substanzen, der sogenannten Wirkstoffe oder Aktivsubstanzen. Diese üben eine spezifische Wirkung auf unterschiedliche Zielorganismen aus. Sie unterliegen folglich einer entsprechenden Zuordnung in die Gruppe der Fungizide, Herbizide, Insektizide, Akarizide, Wachstumsregler etc. Ein direktes Ausbringen der Wirkstoffe auf eine Kulturpflanze oder ein Unkraut/-gras bringt hierbei jedoch in den seltensten Fällen den angestrebten Effekt. Die Aktivsubstanz muss zunächst als Pflanzenschutzmittel formuliert werden, um ihre biologische Wirksamkeit, die Lagerstabilität und auch die Handhabbarkeit für den Anwender in einer optimalen Weise zu sichern.

Der Wirkstoff selbst bestimmt durch seine Eigenschaften, welche Art einer Formulierung möglich ist. So sind zum Beispiel Löslichkeit und Stabilität der Aktivsubstanz in Lösungsmitteln wie Wasser wichtige Kriterien. Generell können drei große Gruppen unterschieden werden, die durch entsprechende Formulierungscodierungen gekennzeichnet sind:

- Festformulierungen (z. B. WG, WP, SG)

- Wasserbasierte Formulierungen (z. B. SC, SL)

- Lösungsmittel-/Öl-basierte Formulierungen (z. B. EC, DC, OD).

Ein vollständiger Überblick aller internationalen Codierungen ist bei CropLife International abrufbar [5].

2.2 Tankmischungen

Tankmischungen werden in der landwirtschaftlichen Praxis eingesetzt, um beispielsweise ein erweitertes Wirkungsspektrum zu erzielen, der Resistenzentwicklung der Schaderreger vorzubeugen, Arbeitsgänge einzusparen oder weil Produkte aufgrund bestimmter physikalisch-chemischer Eigenschaften erst vor der Anwendung gemischt werden können.

Jeder Formulierungstyp besitzt seine spezifischen Charakteristika. Bei Tankmischungen müssen diese Eigenschaften beachtet werden, woraus sich eine entsprechende Mischreihenfolge für die Produkte ergibt. Generell kann von folgendem Grundprinzip ausgegangen werden: „von fest zu flüssig (Ausnahme Dünger) – von schwer löslich zu leicht löslich“.

Folgende Vorgehensweise bildet ein Grundkonzept zum Ansetzen von Tankmischungen im Pflanzenschutz:

- Wasser (ca. die Hälfte des Spritzenvolumens)

- Rührwerk auf mittlere Intensität zuschalten

- Antischaummittel zugeben, falls erforderlich (siehe spezifische Produktinformationen)

- Dünger, Mikronährstoffe (fest)

- Festformulierungen (WG ➝ WP ➝ SG ➝ SP)

- Wasserbasierte Formulierungen (SC ➝ CS ➝ SL ➝ ME)

- Lösungsmittelbasierte Formulierungen (SE ➝ EW ➝ EC ➝ DC ➝ OD)

- Restwasser

- Hilfsstoffe und Zusätze, abhängig von ihrer Formulierungsform.

2.3 Einflüsse auf die Wirksamkeit der Pflanzenschutzmittel

Neben den Pflanzenschutzmitteln ist Wasser ein entscheidender Faktor für eine erfolgreiche Applikation. Wasser ist sowohl die Trägersubstanz als auch das Lösungsmittel für alle Tankmischkomponenten in einer Spritzbrühe. Um eine homogene und applizierbare Spritzbrühe zu erzeugen, sollte neben einer ausreichenden Menge an Wasser (Aufwandmenge Wasser in l/ha) zum vollständigen Lösen der Produkte auch stets sauberes Wasser verwendet werden. Sand und andere Verunreinigungen verstopfen leicht die Filter und können die Bindung von Wirkstoffen (meist sichtbar als Ausfällungen, Flockungen) begünstigen. Ferner sollte der Härtegrad/pH-Wert des Wassers bekannt sein und auch der Faktor Wassertemperatur im Auge behalten werden. So können bei vereinzelten Produkten Schwierigkeiten mit sehr hartem Wasser oder sehr tiefen Wassertemperaturen vermieden werden (als optimale Wassertemperatur können für die meisten Anwendungen etwa 10 bis ca. 20°C angesehen werden).

Die Wasserhärte ist geogen bedingt und zeigt somit eine geografische Verteilung entsprechend der Eigenschaften der jeweiligen Böden und/oder Grundwasserleiter. Basiswerte für die Ermittlung und Bewertung der Wasserhärte sind vor allem die Gehalte an Magnesiumionen, Calciumionen und Hydrogencarbonat. Anhand dieser Daten kann der Härtegrad eines Wassers bestimmt werden. Tendenziell steigt der Härtegrad des Wassers mit steigenden Gehalten der genannten Ionen. Auch zusätzliche Werte aus einer Wasseranalyse (z. B. Eisengehalt, Mangangehalt) können sehr hilfreiche Informationen sein, um Probleme zu vermeiden.

Neben Wassertemperatur und -härte, steht der pH-Wert des Wassers oft im Fokus von Diskussionen. Der Einfluss des pH-Wertes auf das Lösungs- oder Mischverhalten eines Produktes ist im Vergleich zu manch anderen Faktoren relativ gering. Ein Großteil der Pflanzenschutzmittel besitzt eine ausreichende pH-Stabilität und wird vom pH-Wert des Wassers nur wenig beeinflusst. In Abhängigkeit von der Wasserhärte liegt der pH-Wert üblicherweise zwischen 6,5 und 8,5. Auch bei hohen pH-Werten ist die Gefahr einer Zersetzung eines Wirkstoffmoleküls durch alkalische Hydrolyse nur in sehr wenigen Ausnahmefällen gegeben. Ähnlich wie bei hoher Wasserhärte stellen bei einem hohen pH-Wert Metallionen und/oder andere Kationen eine potenzielle Gefahr der Bindung (Komplexierung, Ausfällung) bei vereinzelten Wirkstoffen dar.

Pflanzenschutzmittel dürfen nur in den in der Zulassung festgesetzten Anwendungsgebieten und unter den dort festgesetzten Anwendungsbedingungen eingesetzt werden (z. B. Indikation/Kultur, maximal zugelassene Aufwandmenge, Auflagen) [6]. Bei Lagerung von Pflanzenschutzmitteln ist darauf zu achten, dass die Grundanforderungen, wie verschlossener, für Unbefugte unzugänglicher Raum, übersichtlich geordnet, kühl, gut belüftet, frostsicher etc., gewährleistet sind [1]. Ferner sollte beachtet werden, dass auch Pflanzenschutzmittel, neben der gesetzlich bestimmten Zulassungsdauer, einer definierten Haltbarkeits-/Gewährleistungsfrist unterliegen und entsprechend regelmäßig kontrolliert werden müssen.

In Tankmischungen können Mengenverhältnisse einzelner Mischpartner zueinander das Mischverhalten/die Mischverträglichkeit beeinflussen. Gängige und praxisübliche Mischungen werden in der Regel von den Herstellern der Pflanzenschutzmittel nach bestem Wissen geprüft. Entsprechende Empfehlungen und Hinweise sollten beachtet werden. Existieren diese nicht, sollte im Vorfeld in einem kleinen Ansatz (10 Liter) die gewählte Tankmischung getestet werden. Je nach Formulierungstyp (fest – flüssig, wasserbasiert – lösungsmittelbasiert) benötigen die Produkte eine gewisse Zeit, um sich vollständig in Wasser zu lösen. Dies ist beim Ansetzen von Tankmischungen zu beachten. Neben der richtigen Reihenfolge der Produkte in Abhängigkeit ihres Formulierungstyps, sollte jedes weitere Produkt erst zugegeben werden, nachdem sich das vorherige vollständig gelöst hat. Vorteilhaft ist die Verwendung eines Rührwerkes bei mittlerer Intensität, um ein vollständiges Lösen zu unterstützen und die Spritzbrühe nachfolgend in einem homogenen Zustand zu halten. Eventuell auftretende Probleme müssen behoben werden bevor das nächste Produkt zugegeben wird. Unter Umständen können nichtionische Netzmittel und Wasser helfen, Ausfällungen und Niederschläge zu lösen und zu beseitigen. In vereinzelten Fällen können auch EC’s, Öle, gewisse Mikronährstoffe und Flüssigdünger hilfreich sein.

Viele Probleme treten erst bei einer Mehrfachbefüllung der Spritze oder auch nach Standzeiten auf. Aus diesem Grund sollten Tankmischungen/Spritzbrühen möglichst direkt vor der Verwendung angesetzt und Standzeiten weitestgehend vermieden werden. Eine ordnungsgemäße und gründliche Reinigung der Spritztechnik nach jedem Einsatz ist die sicherste Methode, um auf einfache Weise möglichen Problemen und Überraschungen bei der nächsten Nutzung vorzubeugen.

3. Einsatz der Spritze

3.1 Persönliche Schutzausrüstung

Mit der Zulassung eines Pflanzenschutzmittels schreibt das BVL den Einsatz von persönlicher Schutzausrüstung (PSA) (Abbildung 1) individuell für jedes Pflanzenschutzmittel verbindlich vor. Verzichtet der Anwender auf die vorgeschriebene PSA oder verwendet ungeeignete oder aufgrund von Beschädigungen, Kontaminationen oder Alterungsprozessen nicht mehr geeignete PSA, ist nicht sichergestellt, dass das notwendige Schutzniveau erreicht wird. Ein unvertretbares Gesundheitsrisiko ist dann nicht ausgeschlossen.

Eine Liste mit zertifizierter Arbeitskleidung, Schutzanzügen gegen Pflanzenschutzmittel, Ärmelschürzen und Schutzhandschuhen (Pflanzenschutz), die den Anforderungen der BVL-Richtlinie entsprechen, ist im Internetangebot des BVL unter www.bvl.bund.de/psa abrufbar [8].

- Der Umgang mit Pflanzenschutzmitteln umfasst folgende Tätigkeiten:

- Umgang mit konzentrierten Mitteln zur Vorbereitung der Ausbringung (z. B. Ansetzen/Mischen von Spritzflüssigkeit, Befüllen des Pflanzenschutzgerätes)

- Umgang mit anwendungsfertigen Mitteln (z. B. Granulate zur Ausbringung, Köder, Pheromon-Dispenser)

- Behandlung von Saatgut und Umgang mit frisch behandeltem Saatgut

- Behandlung von Erntegut und Umgang mit frisch behandeltem Erntegut (z. B. Kartoffeleinlagerung)

- Anwendung des Pflanzenschutzmittels mit Hilfe jedweder Anwendungstechnik

- Kontakt mit frisch behandelten Pflanzen und Oberflächen auf der Kulturfläche während der Anwendung

- Reinigung der verwendeten Pflanzenschutzgeräte einschließlich Anlagen zur Behandlung von Saat- und Erntegut, Behältnisse und Zugmaschinen

- Entsorgung der leeren Pflanzenschutzmittelbehälter

- Entsorgung von nicht mehr zugelassenen/entsorgungspflichtigen Pflanzenschutzmitteln/-resten.

3.2 Schutz durch Fahrerkabinen

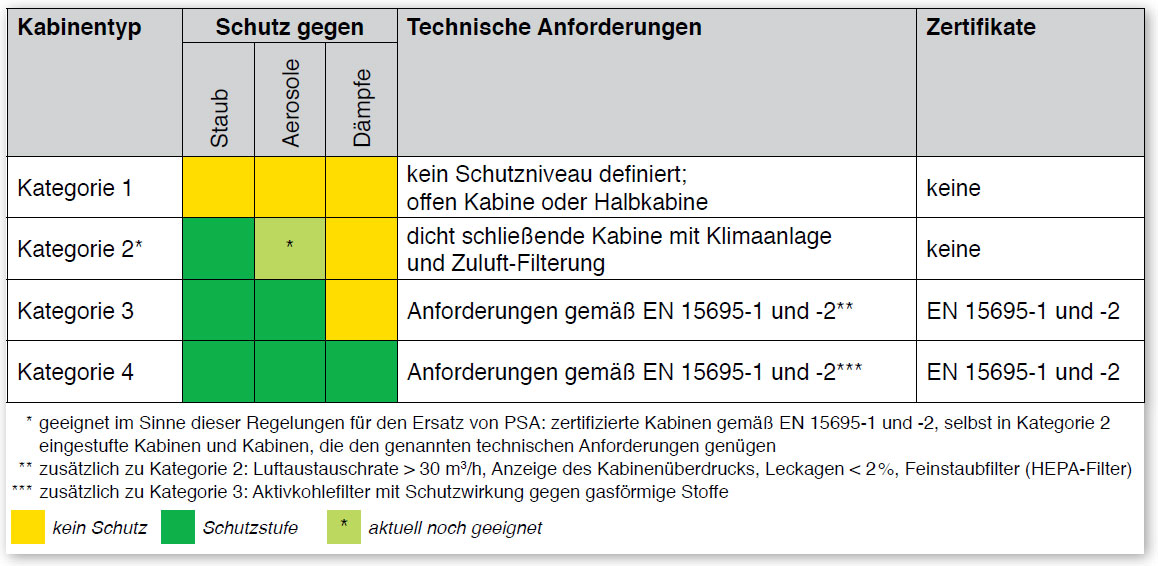

Dicht schließende Fahrerkabinen können Anwender während der Ausbringung von Pflanzenschutzmitteln wirksam vor einer Exposition insbesondere durch Spritznebel schützen. Die Schutzwirkung ist abhängig von der technischen Ausgestaltung und Handhabung der verschiedenen Kabinentypen und lässt sich in Kategorien mit unterschiedlichem Schutzniveau einteilen (Abbildung 2).

3.3 Befüllung

Vor dem Ausbringen müssen die unterschiedlichen Pflanzenschutzmittel mit Wasser verdünnt werden. Bei üblichen Ausbringmengen von 150 bis 600 l/ha werden zum Befüllen großer Pflanzenschutzspritzen in kurzer Zeit sehr große Wassermengen benötigt. Die öffentliche oder betriebseigene Wasserversorgung reicht daher oft nicht aus, um ohne große Wartezeiten den Spritzbehälter direkt zu befüllen. Die Schlagkraft beim Spritzen kann durch verringerte Wartezeiten beim Befüllen stark erhöht werden, in dem das Wasser in Spritzwassertanks vorgelagert wird (Abbildung 3).

Vor und während des Spritzens werden diese Tanks durch schwimmergesteuerte Ventile befüllt und anschließend durch möglichst große Rohr- oder Schlauchleitungen in den Spritzbehälter entleert. Ist der Vorrats- bzw. Puffertank so hoch angeordnet, dass dessen Wasserspiegel immer über dem des Spritzbehälters liegt, kann zum Befüllen oftmals auf eine Pumpe verzichtet werden.

Geringer Druck und geringe Wasserfallhöhen vermindern die Schaumbildung. Sowohl bei direkter Befüllung als auch bei der Befüllung aus dem Vorratsbehälter muss allerdings sichergestellt sein, dass die Wasserleitungen keine Verbindung zur Spritzbrühe haben.

Bei großen Feld-Hof-Entfernungen kann es sinnvoll sein, den Transport des Wassers oder der Spritzbrühe zum Feldrand mit einem fahrbaren Transportfass durchzuführen und dort die Spritze zu befüllen (Abbildungen 4 und 5).

Insbesondere in Großbetrieben mit mehreren Arbeitskräften wird dadurch die Schlagkraft der Feldspritze erheblich erhöht. Hierbei muss berücksichtigt werden, dass beim Straßentransport unverdünnter Pflanzenschutzmittel die Vorschriften der „Gefahrgutverordnung Straße“ eingehalten werden müssen.

Die Pflanzenschutzmittel werden in aller Regel über die Einspülschleuse in die Spritze gebracht. Hierbei ist darauf zu achten, dass die Spritze halbvoll mit Wasser ist bevor mit der Dosierung der Mittel begonnen wird. Dadurch lösen sich die Mittel besser und es kommt nicht zum ausflocken. Entscheidend hierbei ist natürlich auch die richtige Reihenfolge beim zudosieren der Mittel (siehe 2.2).

Bei den Befüllsystemen können die klassischen Entnahmesysteme wie z. B. Farmchem, EasyFill, AgriFill, Polmac, QuantoFill M und andere zum Einsatz gebracht werden. Neben kleineren Gebinden (1 l – 20 l) können auch Großgebinde in die Spritze gepumpt bzw. zudosiert werden. Hierbei wird der Landwirt bei einzelnen Systemen durch einen Befüllcomputer unterstützt, der ein exaktes Abmessen und Befüllen in die Spritze übernimmt.

Der Trend geht bei Befüllsystemen zu komplett geschlossenen Systemen wie z. B. das EasyFlow bzw. EasyConnect System, das eine Kontamination des Anwenders und der Umwelt nahezu ausschließt (Abbildung 6).

Bei diesen Systemen müssen die Komponenten trocken an- und wieder abgebaut werden können. Die eventuell vorhandene Siegelfolie wird beim EasyFlow M (siehe Abbildung 6 rechts) am Kanister geöffnet und auch mit gereinigt, verbleibt aber sicher am Kanister. Der Tankadapter kann auch bei Teilmengenentnahme entsprechend gespült werden. Soll der Kanister wieder abgekuppelt werden, muss es vorher zu einem zwangsweise Wiederverschließen durch den Adapter kommen (einfache Drehung), da sonst die Verbindung nicht gelöst werden kann.

3.4 Reinigung

Nach dem Einsatz sollte die Pflanzenschutzspritze sofort von innen gereinigt werden. Gerade bei empfindlichen Kulturen ist die sorgfältige Reinigung aller Brühe führenden Teile bei einem Wechsel des Pflanzenschutzmittels ein Muss, um Schäden an der Kultur zu vermeiden. Aber auch bei der Anwendung mit vielen Mischungspartnern in der Spritzbrühe sollte sofort auf dem Feld gereinigt werden, um Ablagerungen zu vermeiden. Hierzu muss zunächst die technische Restmenge, die sich im Behälter, in der Pumpe und in den Leitungen befindet, mindestens im Verhältnis 1:10 verdünnt und breitflächig ausgebracht werden. Im Tank eingebaute Tankreinigungsdüsen helfen zudem, den Haupttank direkt nach der Anwendung zu säubern. Wichtig ist, dass alle Teilbreiten und auch Rücklaufschläuche mit rückstandsfreiem Wasser durchgespült werden. Hierfür bietet sich das sog. Splittingverfahren an. Dabei wird der Klarwasservorrat der Spritze in drei Etappen in die Spritze über die Innenreinigungsdüse geleitet. Danach umgespült und in der Fläche ausgebracht. Alternativ erfolgt die Innenreinigung schnell und effizient mit elektronischen Reinigungsprogrammen oder mittels kontinuierlicher Innenreinigung. Beim System der kontinuierlichen Innenreinigung sorgt eine zusätzliche Pumpe zwischen Klarwassertank und Innenreinigungsdüse dafür, dass der Reinigungsvorgang sehr schnell (in weniger als 10 Minuten) und außerdem bequem vom Schleppersitz aus durchgeführt werden kann. Das wichtigste jedoch ist, dass die Reinigung direkt nach der Anwendung erfolgt, da man hier den größten Reinigungserfolg erzielt.

Die Außenreinigung der Feldspritze sollte ebenfalls auf dem Feld erfolgen, ansonsten muss am Hof ein speziell ausgerüsteter Waschplatz, bei dem das gesamte Waschwasser aufgefangen und umweltgerecht entsorgt werden kann, vorhanden sein (Abbildung 7).

Auf dem Feld sollte die Spritze auf einem unbehandelten Streifen ausreichender Größe gereinigt werden. Die notwendigen technischen Einrichtungen, wie Waschwasserbehälter, Schlauchhaspel und Spritzlanze, werden von den Geräteherstellern als Zusatzausrüstung angeboten. Für die Reinigung der Pflanzenschutzspritze, für die Tankreinigung und die Kanisterspüleinrichtung ist ein ausreichend großer Klarwasserbehälter (ca. 10 % des Behälter-Nennvolumens) auf der Spritze vorhanden und notwendig.

Wird der mitgeführte Klarwasserbehälter komplett für die Innenreinigung benötigt, kann auch ein separater Behälter in der Fronthydraulik mitgeführt werden (Abbildung 8). Dieser lässt sich auch mit einem akkubetriebenen Hochdruckreiniger kombinieren.

4. Wartung

4.1 Einwintern

Als Erstes muss die Außenreinigung der Spritze mit der Waschbürste oder dem Hochdruckreiniger auf einem Waschplatz oder einer Mistplatte mit Abfluss in eine Gülle- oder Jauchegrube durchgeführt werden. Es muss auf jeden Fall vermieden werden, dass Pflanzenschutzmittelreste in die Kanalisation oder in Oberflächengewässer gelangen. Danach schließt sich die gründliche Innenreinigung an. Diese erfolgt je nach System kontinuierlich oder absätzig, speziell für diesen Zweck entwickelte Reinigungsmittel sind empfehlenswert. Es kann auch auf alkalische Melkmaschinenreiniger zurückgegriffen werden. Dies ist jedoch von den verwendeten Mitteln abhängig. Neben dem Spritzbehälter darf die Einspülschleuse und das Rührwerk nicht vergessen werden. Ablagerungen sind gegebenenfalls manuell zu entfernen. Die anfallenden Reinigungsflüssigkeiten sind auf dem Acker auszubringen. Alle ausbaubaren Teile, wie Düsen und Filter, werden separat gereinigt. Hierfür haben sich auch günstige Ultraschallreinigungsgeräte bewährt, die in Kombination mit Spülmittel auch hartnäckige Beläge in Filtern und Düsen gut lösen können. Nach dem Trocknen sollten alle beweglichen Teile, wie Zapfwelle, Drehgelenke und Scharniere am Gestänge, abgeschmiert werden und Metallteile durch ein Rostschutzmittel gegen Flugrost eingesprüht werden. Des Weiteren müssen die Schläuche geprüft und mit Talkumpuder oder einem anderen Gummischutz behandelt werden, damit sie biegsam bleiben.

Nachdem die Pflanzenschutzspritze mit allen Leitungen, Düsen, Armaturen und Pumpen restlos entleert ist, sollte sie entweder mit Druckluft ausgeblasen oder, wenn es der Spritzenhersteller erlaubt, mit einem Frostschutzmittel wie Glysantin vor Frost geschützt werden. Bei letzterem muss wiederum sichergestellt werden, dass alle Leitungen bis zu den Düsen aufgefüllt sind. Ein Vorteil der Frostschutzmittelmethode ist, dass Dichtungen und Membranen nicht austrocknen. Die Frostschutzlösung kann im Frühjahr abgelassen und zur Wiederverwendung in geeigneten Behältern aufbewahrt werden.

AHL als Frostschutzmittel verhindert zwar das Einfrieren, ist aber aggressiv zu Metallteilen und Gummidichtungen. Saug- und Druckfilter, Manometer und Computer am besten ausbauen und in einem frostfreien Raum lagern. Die gereinigten Düsen können in einem Eimer mit Wasser gelagert werden. Danach stellen Sie die Pflanzenschutzspritze an einem trockenen und vor direkter Sonneneinstrahlung geschützten Ort ab, damit die Kunststoffteile nicht brüchig werden.

4.2 Vorbereitung zur Gerätekontrolle

eit 2013 müssen Pflanzenschutzgeräte alle 3 Jahre zur Gerätekontrolle („SpritzenTÜV“). Hierfür sollte man sich rechtzeitig um einen geeigneten Kontrolltermin bei seiner Fachwerkwerkstatt bemühen. Generell ist es wichtig, den Ablauf der Gültigkeit der Plakette nicht aus den Augen zu verlieren. Wenn dieser nicht auf der Plakette vermerkt ist – erstes (bis 30. Juni) oder zweites (bis 31. Dezember) Halbjahr – dann sollte der Kontrollbogen zu Rate gezogen werden.

Um einen reibungslosen Ablauf während der Kontrolle zu garantieren, sollte das Pflanzenschutzgerät entsprechend der nachfolgender Liste vorbereitet werden:

- Gründliche Reinigung des gesamten Gerätes innen und außen – am Besten im Feld reinigen und das Waschwasser dort ausbringen. Wird ein nicht gereinigtes Gerät vorgeführt, muss der Landwirt damit rechnen, dass er seine Spritze nach erfolgter Reinigung nochmals vorführen muss, oder ihm die Reinigung in Rechnung gestellt wird

- Wird die Spritze direkt nach dem Winter zur Kontrolle vorgestellt, nicht mit Frostschutz in der Pumpe zur Werkstatt fahren

- Sämtliche Gerätefilter vorher reinigen

- Düsen ausbauen und reinigen (mit weicher Bürste oder Druckluft). Bei extremer Verschmutzung kann mit einem Ultraschallbad vorgereinigt werden

- Bei laufendem Gerät Rückschlagventile bzw. Membranen kontrollieren. Die Düsen dürfen nach Abstellen der Spritzleitung max. fünf Sekunden nachtropfen

- Wenn die Düsen beim Spritzen stark „flattern“, den Ölstand des Ausgleichsbehälters der Gerätepumpe und den Luftdruck im Luftausgleichsbehälter („Windkessel“) kontrollieren. Der Druck sollte geringfügig unter dem Spritzdruck liegen

- Spritze auf Undichtigkeiten überprüfen. Oft reicht zum Abdichten schon das Nachziehen von Schlauchschellen oder Verschraubungen aus

- Bei der Kontrolle darauf achten, dass lange Injektordüsen (ID, IDN, TD, AI, AVI, AVI Twin, HiSpeed etc.) bei ca. 5 bar und kompakte Injektordüsen (AirMix, IDK, IDKN, MD, IDKT etc.), bzw. Standardflachstrahldüsen (XR, LU, SD etc.) bei etwa 2 bis 3 bar geprüft werden (praxisüblicher Druck!)

- Wo Einstellmöglichkeiten am Gestänge vorhanden sind, sollte dieses, wenn erforderlich, auf einer ebenen Fläche ausgerichtet werden

- Die Spritze mit ausreichend Wasser (mind. halbvoller Behälter) zur Kontrolle fahren

- Befinden sich Mehrfachdüsenkörper mit zwei oder mehr Düsensätzen an der Spritze, müssen alle Düsensätze auf ihre Querverteilung (VK < 10 %) geprüft werden.

5. Literatur

1: DLG-Merkblatt 452 Lagerung von Pflanzenschutzmitteln auf dem landwirtschaftlichen Betrieb

2: DLG-Merkblatt 409 Ordnungsgemäßer Pflanzenschutz: erst checken, dann los!

3: DLG-Merkblatt 413 Pflanzenschutz ohne Wasser zu gefährden

4: DLG-Merkblatt 467 Technik der Pflanzenschutzspritze

5: Technical Monograph No 2, CropLife International, http://www.croplife.org

6: Gesetz zum Schutz der Kulturpflanzen (Pflanzenschutzgesetz – PflSchG), v. 06.02.2012

7: Persönliche Schutzausrüstung beim Umgang mit Pflanzenschutzmitteln, BVL 2020, www.bvl.bund.de/psa