Kuhn Stoppel- und Saatbettgrubber Prolander 6000

DLG-ANERKANNT "Leistungsbedarf und Arbeitsqualität Handhabung, Bedienung und Wartung"

Das Prüfzeichen

Ein Prüfzeichen „DLG-ANERKANNT in Einzelkriterien“ wird für landtechnische Produkte verliehen, die eine umfangsreduzierte Gebrauchswertprüfung der DLG nach unabhängigen und anerkannten Bewertungskriterien erfolgreich absolviert haben. Die Prüfung dient zur Herausstellung besonderer Innovationen und Schlüsselkriterien des Prüfgegenstands. Der Test kann Kriterien aus dem DLG-Prüfrahmen für Gesamtprüfungen enthalten oder sich auf andere wertbestimmende Merkmale und Eigenschaften des Prüfgegenstandes fokussieren. Die Mindestanforderungen, die Prüfbedingungen und -verfahren sowie die Bewertungsgrundlagen der Prüfungsergebnisse werden in Abstimmung mit einer DLG-Expertengruppe festgelegt. Sie entsprechen den anerkannten Regeln der Technik sowie den wissenschaftlichen und landwirtschaftlichen Erkenntnissen und Erfordernissen. Die erfolgreiche Prüfung schließt mit der Veröffentlichung eines Prüfberichtes sowie der Vergabe des Prüfzeichens ab, das fünf Jahre ab dem Vergabedatum gültig ist.

Die DLG-Prüfungen „Leistungsbedarf und Arbeitsqualität“ sowie „Handhabung, Bedienung und Wartung“ wurden mit dem Kuhn Stoppel- und Saatbettgrubber Prolander 6000 (Arbeitsbreite: 6 m) durchgeführt. Die Messungen fanden auf einer im Vorjahr abgeernteten, weitestgehend ebenen Roggenfläche mit der Bodenart „Sandiger Lehm“ statt. Auf dieser Fläche wurde der Grubber zur Stoppelbearbeitung und zur Einarbeitung einer Zwischenfrucht eingesetzt.

Die folgenden Prüfparameter wurden in Anlehnung an den DLG-Prüfrahmen für Bodenbearbeitungsgeräte untersucht:

- Zugleistungsbedarf

- tatsächliche Fahrgeschwindigkeit und theoretische Flächenleistung

- maximale Eingriffstiefe, mittlere Arbeitstiefe und Bearbeitungshorizont der Werkzeuge

- Profil der Bodenoberfläche vor und nach dem Arbeitsgang

- Krümelung des Bodens (Aggregatgrößenverteilung)

- Strohauflage und Stroheinmischung

- Visuelle Bewertung der Arbeitsqualität durch fachkundige Praktiker

- Handhabung, Bedienung und Wartung

Zur Dokumentation der Feldbedingungen während der Bodenbearbeitung wurden die Stoppelhöhen, die Strohauflage und die Bodenfeuchte ermittelt und beschrieben sowie die beim Test herrschende Witterung dokumentiert. Andere Kriterien wurden im vorliegenden Test nicht überprüft.

Beurteilung – kurz gefasst

Der Stoppel- und Saatbettgrubber Kuhn Prolander 6000 konnte während der Prüfung bei den im DLG-

Prüfrahmen festgesetzten Prüfkriterien überzeugen. Aufgrund der erzielten Ergebnisse wird dem Grubber das Prüfzeichen DLG-ANERKANNT für die Prüfmodule „Leistungsbedarf und Arbeitsqualität“ sowie „Handhabung, Bedienung und Wartung“ verliehen. Beim Stoppelsturz mit Gänsefußscharen wurde ein Zugleistungsbedarf von 77 kW (bei einer Arbeitsgeschwindigkeit von 9,5 km/h) bzw. 132 kW (bei einer Arbeitsgeschwindigkeit von 12,5 km/h) gemessen. Bei der Einarbeitung einer abgefrorenen Zwischenfrucht mit Spitzscharen lag der Zugleistungsbedarf bei 89 kW (bei 9,1 km/h) und 141 kW (bei 11,4 km/h).

Tabelle 1: Beurteilung – kurz gefasst

| Bewertung der Arbeitsqualität durch fachkundige Praktiker | durchschnittliche Bewertung | |

| Verteilung der Ernterückstände nach der Bodenbearbeitung auf der Bodenoberfläche | Stoppelbearbeitung | gut |

| Einarbeitung Zwischenfrucht | sehr gut | |

| Einebnung der Bodenoberfläche durch das Bodenbearbeitungsgerät | Stoppelbearbeitung | befriedigend * |

| Einarbeitung Zwischenfrucht | gut | |

| Gleichmäßigkeit der Tiefenführung des Gerätes | Stoppelbearbeitung | gut |

| Einarbeitung Zwischenfrucht | gut | |

| Aggregatgrößen und Feinerdeanteil | Stoppelbearbeitung | gut |

| Einarbeitung Zwischenfrucht | sehr gut | |

| Rückverfestigung | Stoppelbearbeitung | gut |

| Einarbeitung Zwischenfrucht | gut | |

| Allgemeines Arbeitsbild | Stoppelbearbeitung | gut |

| Einarbeitung Zwischenfrucht | gut |

| Bewertung der Handhabung anhand der DLG-Bewertungsschemen | Bewertung |

| Einstellung der Arbeitstiefe | sehr gut |

| Einstellung der Planierschiene | gut |

| Ablage der Hydraulikleitungen | gut |

| Montage/Demontage der Beleuchtungsanlage | gut |

Das Produkt

Beschreibung und Technische Daten

Der Stoppel- und Saatbettgrubber Prolander 6000 von Kuhn ist laut der Auslobung des Landtechnikherstellers für die Stoppelbearbeitung, die Einarbeitung von Zwischenfrüchten und die Saatbettbereitung geeignet. Das Bodenbearbeitungsgerät wird mit Arbeitsbreiten von 6 Metern und 7,5 Metern angeboten. Der im DLG-Test eingesetzte Grubber hatte eine Arbeitsbreite von 6 Metern, die Anhängung des aufgesattelten Gerätes an den Traktor erfolgte über die Unterlenkertragachse (Kategorie III). Je nach Geräteausstattung kann die Anhängung auch über eine K80-Kupplung oder eine Zugöse erfolgen.

Der Stoppel- und Saatbettgrubber Prolander 6000 besitzt als erste Werkzeugeinheit nach dem Traktor eine Planierschiene. Die Arbeitsintensität der Planierschiene kann hydraulisch aus der Traktorkabine verstellt werden. Sie arbeitet zwischen den beiden vorderen Tiefenführungsrädern und besteht aus 22 einzelnen Elementen. Jedes Element ist 10 cm breit. Der Abstand zwischen zwei Planierelementen beträgt 12 cm (Bild 2).

Bei einer Distanz von 5850 mm vom linken Schar zum rechten Schar ergibt sich bei 39 Scharen ein Strichabstand von 150 mm. Jedes Schar des Testgerätes war mit zwei Schrauben an einem Federzinken angebracht. Laut Kuhn werden die Schare zukünftig mit nur einer Schraube am Federzinken befestigt, was einen schnelleren Scharwechsel begünstigt. Schare bzw. Federzinken sind in fünf Reihen am Rahmen angeschraubt. Während des DLG-Tests war der Prolander mit 55 mm breiten Spitzscharen bzw. mit 205 mm breiten Gänsefußscharen ausgestattet (Bilder 3 und 4).

Die Tiefenführung des Prolander 6000 erfolgt über die zwei vorne am Rahmen angebrachten Tiefenführungsräder sowie über den Nachläufer. Die Verstellung der Arbeitstiefe erfolgt hydraulisch aus der Traktorkabine anhand von doppeltwirkenden Hydraulikzylindern. Zum Wiederfinden einer bereits eingestellten Arbeitstiefe ist beim rechten Tiefenführungsrad eine gut ablesbare Skala montiert.

Der im DLG-Test eingesetzte Prolander war mit einer dreigeteilten U-Profildoppelwalze als Nachläufer ausgestattet (Bild 5). Diese Walze hat einen Durchmesser von 600 mm. Die erste Walze besteht aus 23 Ringen, die zweite Walze besteht aus 24 Ringen. Der gesamte Nachläufer ist über zwölf Kugellager gelagert. Jedes Kugellager besitzt einen Schmiernippel, welches im Turnus von 50 Einsatzstunden geschmiert werden muss.

Hinter dem Nachläufer ist ein viergeteilter Striegel angebracht. Die Arbeitsintensität des Striegels kann über manuelles Umstecken von acht Bolzen verändert werden.

Am Vorgewende wird der Grubber über das Fahrwerk ausgehoben. Beim Umrüsten des Stoppel- und Saatbettgrubbers von Arbeitsstellung in Transportstellung werden der rechte und der linke Teil des Rahmens hydraulisch in eine senkrechte Stellung geklappt. Gegen unbeabsichtigtes Auseinanderklappen während der Straßenfahrt müssen die Hydraulikzylinder durch manuelles Schließen von zwei Kugelhähnen gesperrt werden.

Serienmäßig ist der Prolander 6000 mit einer Beleuchtungseinrichtung, einer Druckluftbremse, einem Staufach für Werkzeuge oder Ersatzschare (Bild 6) sowie mit Warntafeln ausgestattet. Die acht Schläuche der vier Hydraulikkreisläufe (Klappen, Heben/Senken des Fahrwerkes, Arbeitstiefenverstellung, Verstellung der Planierschiene) können nach dem Abhängen in die dafür vorgesehenen Halterungen gehängt werden.

Tabelle 2: Technische Daten des Kuhn Stoppel- und Saatbettgrubbers „Prolander 6000“ (Herstellerangaben)

| Technische Daten | |

|---|---|

| Arbeitsbreite | 6,0 m |

| Rahmenhöhe | 600 mm |

| Schare | 39 |

| Strichabstand | 150 mm |

| Anzahl der Balken | 5 |

| Abstand von Balken zu Balken | 60 bis 80 cm |

| Maximale Arbeitstiefe | 16 cm |

| Gewicht inkl. Nachläufer | 5.616 kg |

Die Methode

Beim DLG-Test „Leistungsbedarf und Arbeitsqualität“ werden Bodenbearbeitungsgeräte in Anlehnung an den entsprechenden DLG-Prüfrahmen im Feldtest unter Praxisbedingungen getestet.

Auf geeigneten Versuchsflächen werden hierfür Messungen mit praxisüblichen Fahrgeschwindigkeiten und Arbeitstiefen durchgeführt. Zur Dokumentation der Versuchsbedingungen werden die Geländeeigenschaften, die Stoppelhöhen, die Strohhinterlassenschaft auf der Fläche und die Bodenfeuchte ermittelt sowie die beim Test herrschende Witterung dokumentiert.

Die Grundeinstellungen der Bodenbearbeitungsgeräte werden im DLG-Test an die jeweiligen Feldbedingungen vor Ort angepasst. Auf der Versuchsfläche werden daher vor Beginn der eigentlichen Messfahrten wertungsfreie Fahrten durchgeführt, um die geeigneten Einstellungen der Maschinen zu ermitteln.

Direkt vor oder während den Messfahrten werden zur Dokumentation der Versuchsbedingungen Proben zur Bestimmung der Bodenfeuchte entnommen und die Stoppelhöhen gemessen. Die Bodenart und die Flächendisposition werden beschrieben. Der Zugleistungsbedarf wird mit dem modularen Messsystem der DLG gemessen. Die Fahrgeschwindigkeiten und Wegstrecken werden mit einem Correvit L400 der Firma KISTLER MESSTECHNIK erfasst (Bilder 7 und 8). Ergänzend kann der Kraftstoffverbrauch mit der mobilen DLG-Kraftstoffmesstechnik dokumentiert werden.

Aus der tatsächlichen Fahrgeschwindigkeit und der Arbeitsbreite wird die theoretische Flächenleistung errechnet. Mögliche Überlappungen und Wendezeiten bleiben hierbei unberücksichtigt.

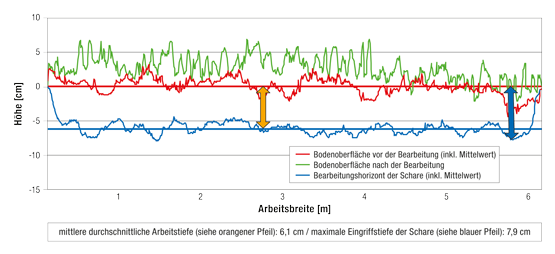

Zur Bestimmung der Oberflächenprofile vor und nach der Bearbeitung sowie der Eingriffstiefen der Werkzeuge (Schare) und der mittleren Arbeitstiefe wird ein Lasersensor eingesetzt. Die Oberflächen werden quer zur Fahrtrichtung mit dem Lasersensor berührungslos abgetastet und aus den Messwerten wird

dann ein Höhenprofil erstellt. Für das Höhenprofil der bearbeiteten Bodenoberfläche wird aus den einzelnen Messwerten die Standardabweichung (SD) errechnet, um die Ebenheit der Fläche zu beschreiben. Je niedriger die errechnete Standardabweichung ist, desto ebener ist die bearbeitete Bodenoberfläche. Für das Einmessen des Bearbeitungshorizontes wird dieser freigelegt (Bild 9). Aus den Messwerten des Bearbeitungsprofils der Werkzeuge (Schare) wird dann die maximale Eingriffstiefe ermittelt und die mittlere Arbeitstiefe berechnet.

Zur Darstellung der Krümelwirkung des Bodenbearbeitungsgerätes wird die Aggregatgrößenverteilung in der Bearbeitungsschicht gemessen und dargestellt. Hierfür werden vorsichtig und zerstörungsfrei Bodenproben aus der bearbeiteten Bodenschicht entnommen und anschließend bis zur Gewichtskonstanz luftgetrocknet. Die so getrockneten Bodenproben werden dann mittels Siebanalyse fraktioniert und aus den Anteilen in den verschiedenen Bodenfraktionen der gewogene mittlere Durchmesser (GMD) berechnet. Je kleiner der GMD, desto größer ist der Anteil an kleineren Bodenaggregaten.

Vor und nach der Bodenbearbeitung wird die Strohauflage ermittelt. Hierzu wird das Stroh an mehreren repräsentativen Stellen des Versuchsschlages auf jeweils einer Fläche von einem Quadratmeter vollständig aufgenommen, anschließend luftgetrocknet und gewogen. Aus der Differenz der beiden Ergebnisse wird die Strohmenge errechnet, die durch die Bearbeitung in den Boden eingemischt wurde.

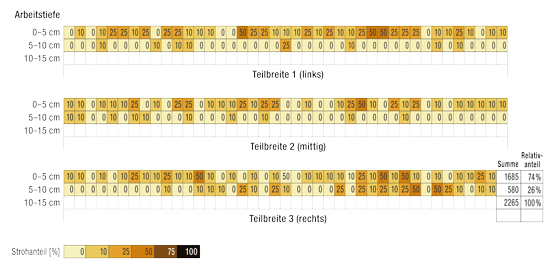

Die Verteilung des eingemischten Strohs in den einzelnen Bodenhorizonten wird mit der Gitterrastermethode nach VOßHENRICH (2003) ermittelt. Das Bodenprofil wird bis zu einer Tiefe von 20 cm über die gesamte Arbeitsbreite freigelegt. Dabei wird darauf geachtet, dass eine sauber geschnittene Profilwand hergestellt wird. Mit einem Gitterraster wird dann für jedes Boniturquadrat (5 cm x 5 cm) die eingearbeitete, anteilige Strohmenge bonitiert und klassifiziert. Die Ergebnisse werden grafisch dargestellt (siehe Bild 10). Den verschiedenen Klassen für die Strohanteile sind unterschiedliche Farben zugeordnet. Je höher der Strohanteil in einem Raster, desto dunkler ist die Farbe in der Darstellung. Zur besseren Übersicht ist das Bild in drei Teilgrafiken untergliedert (linke Teilbreite, mittlere Teilbreite, rechte Teilbreite). Als Kennwerte für die Verteilung des eingemischten Strohs sind in der Grafik die Summen der Boniturwerte für jeden Bodenhorizont vermerkt (unten rechts). Daraus werden die prozentualen Anteile des eingemischten Strohs berechnet.

Die nachfolgende Grafik zeigt exemplarisch ein Ergebnis aus dem DLG-Test mit dem Stoppel- und Saatbettgrubber Kuhn Prolander 6000 (Einarbeitung einer Zwischenfrucht mit Spitzscharen, 13 cm Arbeitstiefe, Fahrgeschwindigkeit 9,1 km/h).

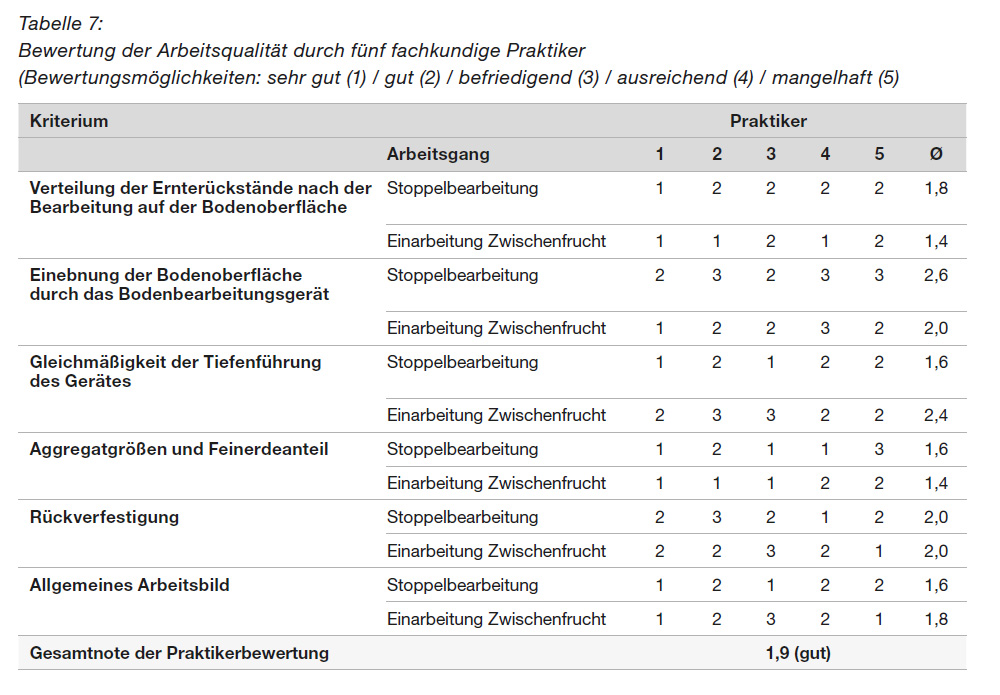

Weiterhin wird die Arbeitsqualität des Bodenbearbeitungsgerätes am Feld durch fünf fachkundige Praktiker beurteilt. Hierbei wird ein fünfstufiges Schema zur Bewertung der Arbeitsqualität angewendet: sehr gut (1) / gut (2) / befriedigend (3) / ausreichend (4) / mangelhaft (5).

Handhabung, Bedienung und Wartung

In die Bewertung der Handhabung fließen in erster Linie die nachfolgenden Arbeitsschritte ein:

- Einstellung der Arbeitstiefe

- Einstellung der Planierschiene

- Ablage der Hydraulikleitungen

- Montage bzw. Demontage der Beleuchtungseinheit

Die Bewertung erfolgt nach DLG-Bewertungsschemen. Darüber hinaus werden die nachfolgend aufgeführten Wartungstätigkeiten bei der Prüfung eines Bodenbearbeitungsgerätes durch fachkundige Praktiker durchgeführt und der dafür benötigte Zeitbedarf ermittelt:

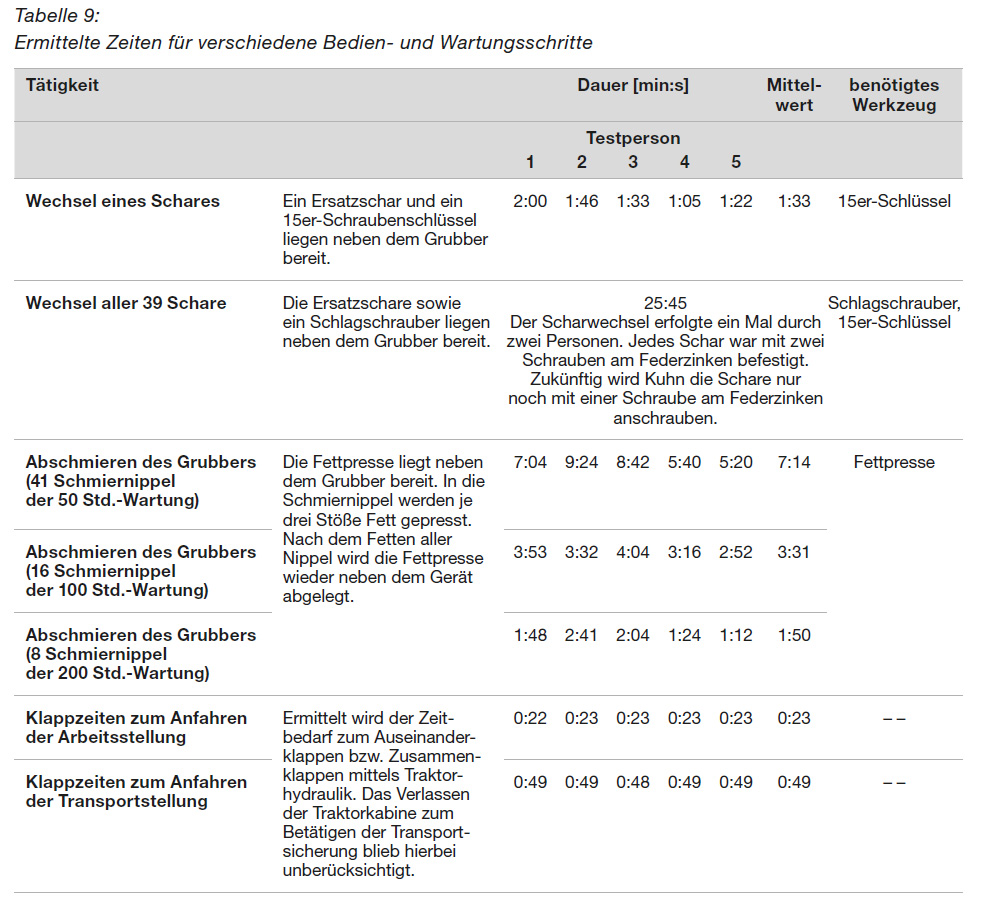

- Dauer für den Scharwechsel

- Abschmieren der Schmiernippel eines zugehörigen Wartungsintervalls

- Dauer zum Umrüsten des Gerätes von Transportstellung in Arbeitsstellung und zurück

Die Testergebnisse im Detail

Versuch

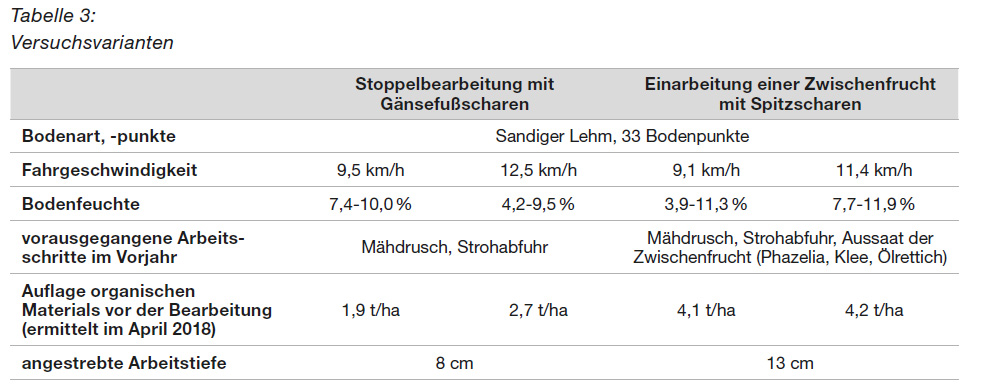

Die Messfahrten wurden im April 2018 auf einem abgeernteten Roggenschlag in Sachsen-Anhalt durchgeführt. Die Versuchsparzelle ist weitestgehend homogen und hat nach der Reichsbodenschätzung die Bodenart „Sandiger Lehm“ mit 33 Bodenpunkten. Während dem Test herrschte Sonnenschein und leichter Wind bei Temperaturen zwischen 14 und 20° C. Die ermittelte Bodenfeuchte lag während des Tests zwischen 3,9 % und 11,9 %. Auf der Parzelle zur Stoppelbearbeitung wurde das Stroh nach der Roggenernte im August 2017 abgefahren. Auf der Teilfläche zur Einarbeitung einer Zwischenfrucht wurde nach der Abfuhr des Roggenstrohs im August 2017 ein Gemenge aus Phazelia, Klee, Ölrettich im Direktsaatverfahren ausgesät. Während des DLG-Tests im April 2018 wurden eine flache Stoppelbearbeitung mit Gänsefußscharen (Arbeitstiefe: 8 cm) und eine Einarbeitung der abgefrorenen Zwischenfrüchte mit Spitzscharen durchgeführt (Arbeitstiefe: 13 cm).

Auf der Stoppelfläche wurde im Mittel eine Stoppellänge von 18 cm gemessen (geringster Wert: 10 cm, höchster Wert: 30 cm, Standardabweichung: 4,9 cm). Die Strohauflage (Spreu (Kaff) und Stoppeln vor der Bodenbearbeitung) lag im Mittel bei 1,9 t/ha bzw. 2,7 t/ha. Die Auflage an organischer Masse auf der Versuchsfläche zur Einarbeitung der Zwischenfrucht betrug im Mittel 4,1 bzw. 4,2 t/ha. Tabelle 3 zeigt die wesentlichen Feldbedingungen und die verschiedenen Versuchsvarianten.

Als Traktor stand ein John Deere 8285R zur Verfügung (Nennleistung: 210 kW, Maximalleistung bei 1900 U/min: 231 kW).

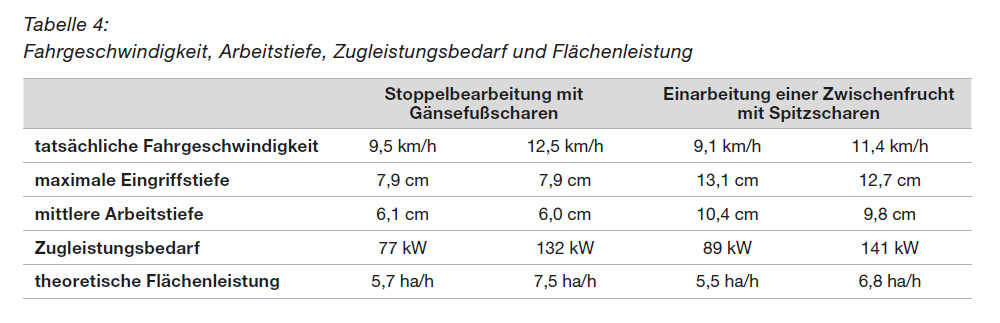

Fahrgeschwindigkeit, Arbeitstiefe, Zugleistungsbedarf und Flächenleistung

In der nachfolgenden Tabelle 4 sind die Ergebnisse für die tatsächlich erzielte Fahrgeschwindigkeit und Arbeitstiefe, für den resultierenden Zugleistungsbedarf sowie für die errechnete theoretische Flächenleistung zusammengestellt.

Die angestrebten Arbeitstiefen werden im DLG-Test erreicht. Der Zugleistungsbedarf steigt mit zunehmender Fahrgeschwindigkeit von 77 kW auf 132 kW bei der Stoppelbearbeitung mit Gänsefußscharen und von 89 kW auf 141 kW bei der Einarbeitung der Zwischenfrucht mit Spitzscharen an.

Als theoretische Flächenleistungen ergeben sich für den Stoppel- und Saatbettgrubber mit einer Arbeitsbreite von 6 Metern Werte um 5,5 ha/h bei einer Fahrgeschwindigkeit von 9,1 km/h und 7,5 ha/h bei einer Fahrgeschwindigkeit von ca. 12,5 km/h.

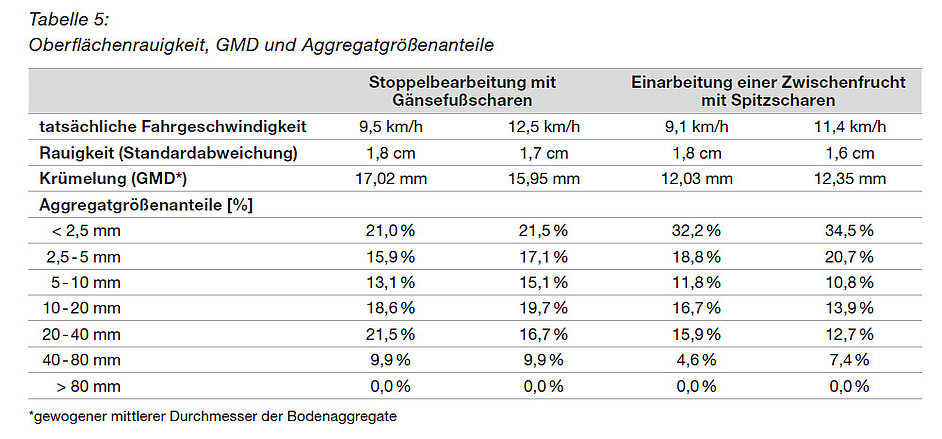

Oberflächenrauigkeit, GMD und Aggregatgrößenanteile

Die Rauigkeit der Oberfläche wird durch die Standardabweichung (SD) und die Krümelung durch den gewogenen mittleren Durchmesser (GMD) der erzeugten Bodenaggregate beschrieben. Die Ebenheit der Oberflächen liegt nach der Bearbeitung in allen Versuchsvarianten auf einem vergleichbaren Niveau. Auch die Größenverteilung der Bodenaggregate liegt in den beiden Versuchsvarianten mit gleicher Scharausstattung auf einem gleichen Niveau. Die mittlere Aggregatgröße (GMD) beim Einsatz der Gänsefußschare liegt bei 17,02 mm bzw. 15,95 mm. Die mittlere Aggregatgröße beim Einsatz der Spitzschare liegt bei 12,03 mm bzw. 12,35 mm. Auf dem leichten Boden des Teststandortes wurde bereits bei niedrigerer Fahrgeschwindigkeit ein hoher Feinerdeanteil erzeugt. Beim Einsatz der Spitzschare wurde ein höherer Feinerdeanteil erzeugt als beim Einsatz der Gänsefußschare (Tab. 5).

Bild 11 zeigt beispielhaft die grafische Darstellung aus der Vermessung der Bodenoberflächen bei der flachen Stoppelbearbeitung mit Gänsefußscharen bei einer Fahrgeschwindigkeit von 9,5 km/h. Die farbigen Linien stellen die Profile der Bodenoberflächen vor der Bearbeitung (rot) und nach der Bearbeitung (grün) sowie den freigelegten Bearbeitungshorizont der Schare (blau) dar. Der blaue Pfeil in Bild 11 zeigt die maximale Eingriffstiefe (= Arbeitstiefe), die im gewählten Beispiel bei 7,9 cm liegt. Für die mittlere Arbeitstiefe errechnet sich ein Wert von 6,1 cm (siehe orangener Pfeil). Die Standardabweichung (SD) als Maß für die Rauigkeit der Bodenoberfläche nach der Bearbeitung mit dem Stoppel- und Saatbettgrubber beträgt im gewählten Beispiel 1,8 cm.

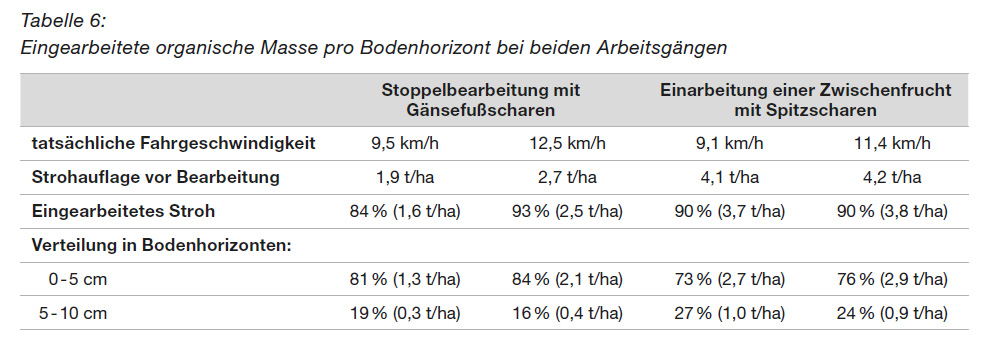

Strohauflage und Stroheinmischung

Auf der Versuchsfläche, auf welcher die Stoppelbearbeitung mit einer Fahrgeschwindigkeit von 9,5 km/h durchgeführt wurde, betrug die Strohauflage (Stroh inkl. Stoppeln und Kaff) vor der Bearbeitung 1,9 t/ha. Durch die Bodenbearbeitung wurden 84 Prozent der Strohauflage (1,6 t/ha) in den Boden eingemischt.

Auf der Fläche, auf welcher die Stoppelbearbeitung mit 12,5 km/h durchgeführt wurde, betrug die Strohauflage vor der Bearbeitung 2,7 t/ha. Bei der Bodenbearbeitung wurden 93 Prozent der Rückstände (2,5 t/ha) in den Boden eingebracht.

Die Steigerung der Fahrgeschwindigkeit führte bei der Stoppelbearbeitung mit Gänsefußscharen dazu, dass insgesamt eine größere Menge Stroh in den Boden eingebracht wurde. Das eingearbeitete Stroh wurde bei der Stoppelbearbeitung zu 81 Prozent bzw. zu 84 Prozent in den oberen Bodenhorizont (0 bis 5 cm Tiefe) eingemischt. 19 Prozent bzw. 16 Prozent des eingearbeiteten Strohs wurden in den zweiten Bodenhorizont (5 bis 10 cm Tiefe) eingebracht. Die anteilige Verteilung des eingearbeiteten Strohs in die verschiedenen Bodenhorizonte wurde von der Fahrgeschwindigkeit nicht beeinflusst.

Bild 12 zeigt exemplarisch eine bearbeitete Teilfläche nach der Stoppelbearbeitung mit Gänsefußscharen (bei einer Arbeitsgeschwindigkeit von 9,5 km/h).

Bei der Einarbeitung der Zwischenfrucht mit Spitzscharen und einer Arbeitsgeschwindigkeit von 9,1 km/h wurden 90 Prozent der Rückstände (3,7 t/ha) in den Boden eingearbeitet. Mit Erhöhung der Fahrgeschwindigkeit auf 11,4 km/h wurden ebenfalls 90 Prozent der organischen Masse (3,8 t/ha) in den Boden eingemischt. Die anteilige Verteilung der eingearbeiteten organischen Masse in die verschiedenen Bodenhorizonte wurde von der Fahrgeschwindigkeit nicht beeinflusst. Runde 75 Prozent der Rückstände wurden in den ersten Bodenhorizont (0 bis 5 cm) und circa 25 Prozent in den zweiten Bodenhorizont (5 bis 10 cm) eingemischt (siehe Tabelle 6). Bild 13 zeigt beispielhaft eine Teilfläche nach der zweiten Bodenbearbeitung (bei einer Geschwindigkeit von 11,4 km/h).

Bewertung der Arbeitsqualität durch fünf fachkundige Praktiker

Weiterhin wurde die Arbeitsqualität des Stoppel- und Saatbettgrubbers durch fünf fachkundige Praktiker bewertet. Die Ergebnisse sind in Tabelle 7 zu sehen.

Handhabung, Bedienung und Wartung

Beurteilung der Handhabung

Die Einstellung der Arbeitstiefe erfolgt werkzeuglos mittels Hydraulikzylindern, die von der Schlepperkabine aus gesteuert werden können. Zum einfachen Wiederfinden einer bereits vorher eingestellten Arbeitstiefe ist eine Skala am rechten vorderen Tiefenführungsrad angebracht (++).

Die Einstellung der Planierscheine erfolgt ebenfalls werkzeuglos mittels Hydraulikzylindern, die von der Schlepperkabine aus gesteuert werden können. Eine Skala zum Wiederfinden einer bereits vorher getätigten Einstellung ist nicht vorhanden (+).

Alle Hydraulikkupplungen waren am getesteten Gerät mit farbigen Verschlusskappen markiert. Eine zugehörige Legende ist an der Halterung vorhanden. Somit ist für den Bediener leicht erkennbar, zu welcher Funktion die entsprechenden Hydraulikkupplungen gehören. Die Hydraulikschläuche können nach dem Abhängen des Bodenbearbeitungsgerätes in die vorgesehenen Halterungen eingehängt werden. Ein Auffangbehälter für Leckageöl ist nicht vorhanden. Die Ablagemöglichkeit für die Hydraulikschläuche wird nach dem DLG-Bewertungsraster mit „gut“ (+) bewertet.

Das Bodenbearbeitungsgerät hat eine fest installierte Beleuchtungseinheit, die für die Bodenbearbeitung nicht abgebaut werden muss. Der Elektrostecker der Beleuchtungsanlage kann aber nach dem Abbau der Maschine nicht staubgeschützt/feuchtigkeitsgeschützt abgelegt werden (+). Tabelle 8 (Seite 14) zeigt eine Übersicht der Ergebnisse aus der Bewertung der Handhabung.

Wartungszeiten

Die Wartungszeiten wurden während des DLG-Tests ermittelt. Alle Ergebnisse dieser Teilprüfung sind in Tabelle 9 zusammengefasst (Seite 14).

Tabelle 8: Bewertung der Handhabung

| Testkriterium | DLG-Bewertung * | Bemerkung |

|---|---|---|

| Einstellung der Arbeitstiefe | sehr gut | Die Einstellung der Arbeitstiefe kann der Bediener von der |

| Schlepperkabine aus während der Fahrt vornehmen. | ||

| Einstellung der Planierschiene | gut | Die Einstellung der Planierschiene kann der Bediener von der Schlepperkabine aus während der Fahrt vornehmen. |

| Ablage der Hydraulikleitungen | gut | Farbliche Kennzeichnung der Hydraulikschläuche und Möglichkeit zur geordneten Ablage ist vorhanden. |

| Montage/Demontage der Beleuchtungsanlage | gut | Die Beleuchtungsanlage ist fest installiert, aber der Elektrostecker hat keinen Staub- und Feuchtigkeitsschutz. |

Fazit

Im DLG-Test wurden die Prüfmodule „Leistungsbedarf und Arbeitsqualität“ sowie „Handhabung, Bedienung und Wartung“ am Stoppel- und Saatbettgrubber Kuhn Prolander 6000 getestet. Das Bodenbearbeitungsgerät ermöglicht sowohl den flachen Stoppelsturz sowie die Einarbeitung einer Zwischenfrucht. Die Messfahrten verliefen störungsfrei und es sind keine Verstopfungen aufgetreten.

Beim Stoppelsturz mit Gänsefußscharen wurde ein Zugleistungsbedarf von 77 kW (bei einer Arbeitsgeschwindigkeit von 9,5 km/h) bzw. 132 kW (bei einer Arbeitsgeschwindigkeit von 12,5 km/h) gemessen. Bei der Einarbeitung einer Zwischenfrucht mit Spitzscharen lag der Zugleistungsbedarf bei 89 kW (bei 9,1 km/h) und 141 kW (bei 11,4 km/h).Die Arbeitsqualität wurde durch fünf fachkundige Landwirte bewertet. Hierbei wurden über alle Bewertungskriterien sehr gute, gute und befriedigende Bewertungen abgegeben. Im Mittel aller Bewertungskriterien wurde hier die Gesamtnote 1,9 (gut) erzielt.

Bei der Bewertung der Handhabung wurden „sehr gute“ und „gute“ Ergebnisse erzielt. Aufgrund der vorliegenden Ergebnisse wird dem Stoppel- und Saatbettgrubber Kuhn Prolander 6000 das Prüfzeichen DLG-ANERKANNT für die Teilprüfungen „Leistungsbedarf und Arbeitsqualität“ sowie „Handhabung, Bedienung und Wartung“ 2018 verliehen.

Anmelder und Prüfungsdurchführung

Hersteller und Anmelder

Hersteller

Kuhn Huard S.A.

Zone Industrielle, 44110 Châteaubriant

Frankreich

Anmelder

Kuhn Maschinen-Vertrieb GmbH

Schopsdorfer Industriestraße 14, 39291 Genthin

Prüfungsdurchführung

DLG e.V.,

Testzentrum Technik und Betriebsmittel,

Max-Eyth-Weg 1,

64823 Groß-Umstadt

Die Prüfungen werden im Auftrag des DLG e.V. durchgeführt.

DLG-Prüfrahmen

Bodenbearbeitungstechnik (Stand 04/2018)

Fachgebiet

Technik in der Außenwirtschaft

Projektleiter

Dr. Ulrich Rubenschuh

Prüfingenieur(e)

Dipl.-Ing agr. Georg Horst Schuchma nn*

* Berichterstatter

Kontakt

DLG-Testzentrum Technik und Betriebsmittel • DLG TestService GmbH Standort Groß-Umstadt • Max-Eyth-Weg 1 • 64823 Groß-Umstadt • Tel: +49(0)69/24 788-600 Fax: +49(0)69/24 788-690 • tech@DLG.org